独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)基礎素材研究部門【部門長 鳥山素弘】、エスイピ株式会社【代表取締役社長 山田 藤夫】(以下「エスイピ」という)、株式会社 名機製作所【代表取締役社長 酒井 康一】(以下「名機製作所」という)は共同で、名機製作所の射出成形技術に、エスイピが開発したホットランナノズルを用い、産総研が開発した固液共存状態での成形加工技術を利用することにより、ダイカスト法の欠点である低い製品歩留まりを向上させると共に、マグネシウム合金の溶解炉・保持炉を不要にする、「ランナレス射出成形法」の開発に成功した。

この技術によって、製品歩留まりを90%以上にすることが可能になると共に、高い製品品質を得ることが可能になり、また、液体状態での酸化燃焼の危険性が著しく低減できることから、安全に操業でき、高効率で高い省エネルギー効果の観点からも今後のマグネシウム合金の実用化を推進していく上で極めて有意義なプロセスとなることが期待される。

なお本技術開発は、経済産業省 中部経済産業局が進める「東海ものづくり創生プロジェクト(産業クラスター計画)」の活動の一環から生じたもので、平成14年度地域新生コンソーシアム研究開発事業「軽金属の省エネルギー型高効率射出成形加工技術の開発」に採択され、財団法人 科学技術交流財団からの委託を受けて平成15年度までの2年間行った。

|

|

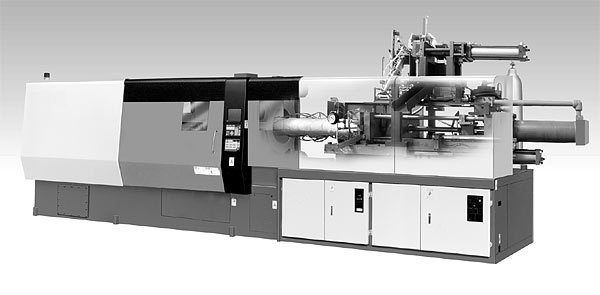

ランナレス射出成形機

|

マグネシウム合金は実用金属の中で最も軽量であり、比重はアルミニウム合金の2/3、鉄の1/4程度である。このため高比強度軽量材料としての特徴を活かして、自動車等の輸送機器の軽量化への有効化が期待され、材料開発と成形・加工の両面から研究開発が進められている。また、リサイクル性も良いため、循環型社会の構築に適した材料と位置づけられている。

一方、現在のマグネシウム合金製部材の製造は、ダイカスト法が主流である。しかし、この方法では液体状態のマグネシウム合金を高速・高圧で金型に圧入するため、ランナ、ゲート、オーバーフローと言った製品以外の部分が、製品と同じか、あるいはそれより多い量できてしまう。これらは製品ではないので、大半が再度溶解されることになる。従って、ダイカストで製品を製造した場合には、実際に製品になる部分は半分以下となる。このため、1個の製品を製造するための溶解エネルギーや再度溶解するためのエネルギーが無駄になってしまう。

また、溶融したマグネシウム合金は非常に活性であるため、大気に触れると激しく酸化して燃焼するため、ダイカスト法は大変危険な作業でもある。これを防止するために、SF6ガスというガスが防燃のために使用される。しかし、このガスは地球温暖化系数が非常に高い(20000強)ため、今後の使用は禁止される方向にある。

そこで本研究開発では、ダイカスト法のように完全には溶解せず、半分溶けた状態で金型に圧入して成形する方法として、「ランナレス射出成形法」を開発した。この方法では、射出成形機のノズル部に工夫を加え、固体のマグネシウム合金素材をこの機械に装填し、固液共存状態の温度まで自動的に加熱され、ピストンにより金型へ加圧圧入される。溶けたマグネシウム合金が空気に触れることがないため、酸化による燃焼がなくなり、SF6ガスを使用することなく安全な操業ができる。また、固液共存状態のマグネシウム合金は金型に加圧圧入されるため、鋳造欠陥の少ない精度の高い高品質な製品ができる。

本研究は、経済産業省 中部経済産業局が進める「東海ものづくり創生プロジェクト(産業クラスター計画)」の活動の一環から生じたもので、平成14年度地域新生コンソーシアム研究開発事業「軽金属の省エネルギー型高効率射出成形加工技術の開発」に採択され、産総研 基礎素材研究部門、エスイピ、名機製作所の各社が、財団法人 科学技術交流財団からの委託を受けて平成15年度までの2年間行った。

産総研 基礎素材研究部門では、マグネシウム合金の固液共存状態で成形加工する技術の開発を行ってきており、名機製作所の射出成形技術に、エスイピが開発したホットランナノズルの技術を用い、産総研が開発した固液共存状態での成形加工技術を適用することにより、ランナ、ゲート、オーバーフローといった余分な部分を限りなく少なくし、マグネシウム合金の溶解炉・保持炉を不要にする、「ランナレス射出成形法」の開発の成功に至った。

名機製作所は樹脂用の射出成形機に関して持っているポテンシャルで、マグネシウム合金用の射出成形機をエスイピと共同で開発した。エスイピはマグネシウム合金用の射出成形機に対して、ホットランナノズル技術を適用し、ランナレス射出成形技術を確立した。産総研は、固液共存状態における成形加工技術をランナレス射出成形技術に対して確立することにより、マグネシウム合金の溶解炉・保持炉を不要にし、高い製品品質を可能にするランナレス射出成形法の完成に寄与した。

この技術によって、製品歩留まりを90%以上にすることが可能になると共に、高い製品品質を得ることが可能になった。また、液体状態での酸化燃焼の危険性が著しく低減できることから、安全に操業でき、高効率で高い省エネルギー効果の観点からも今後のマグネシウム合金の実用化を推進していく上で極めて有意義なプロセスとなることが期待される。

現在、名機製作所においてランナレス射出成形機の量産機の設計・製作に取りかかっており、性能テストを完了後、製品化に向けた量産試作に移る予定である。

本開発機をマグネシウム合金製品の製造に使用することにより、省エネルギーで高効率、かつ安全な製品製造が可能になる。自動車部品以外にも、携帯電話やノートパソコンやデジタルカメラ等の弱電分野製品、輸送機器関連部品、産業機械部品等、多方面の製品製造に大きく寄与することが可能である。

|

|

自動車用プロペラシャフト固定台

(800g/個、200トンマシン製)

従来法を用いた場合600トン程度の

ダイカストマシンが必要

|

|

|

自動車用コンプレッサーエンドハウジング

(190g/個)、200トンマシン製

|