- 適切な金属種を組み合わせることで高活性、高選択性を発現する二元金属ナノ粒子触媒を開発

- 世界で初めて、水素を原料に用いる連続生産フロープロセスによるロイコキニザリン合成を実現

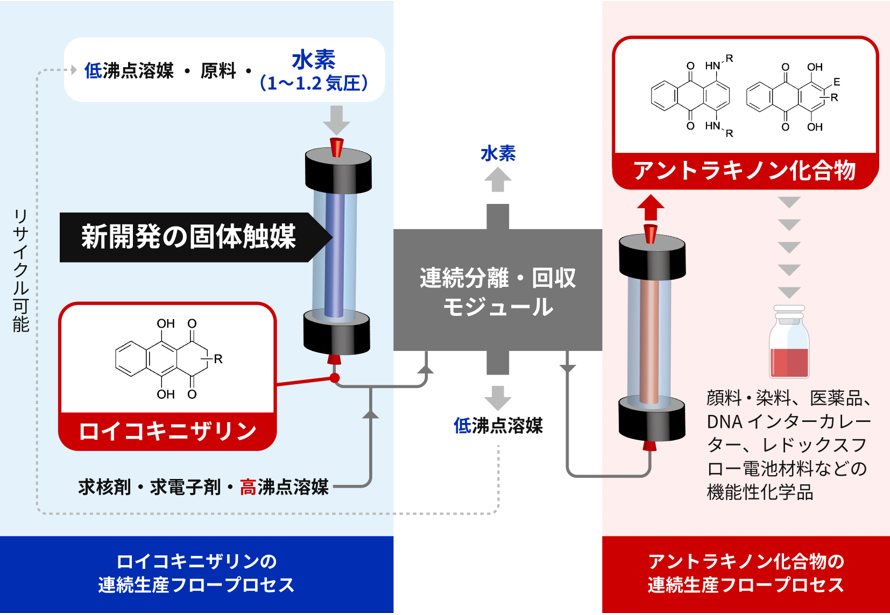

- 連続生産フロープロセスの連結により、機能性化学品として有用なアントラキノン化合物を連続合成

二元金属ナノ粒子触媒と水素を用いるロイコキニザリン合成を鍵とする、機能性化学品の連続生産フロープロセス

国立研究開発法人 産業技術総合研究所(以下「産総研」という)触媒化学融合研究センター 革新的酸化チーム 宮村浩之 主任研究員、今喜裕 研究チーム長、フロー・デジタル駆動化学チーム 小林修 特定フェローらは、高活性および高選択性を実現する金属ナノ粒子触媒と、連続生産フロープロセス技術による環境に優しい有機合成法を開発しました。

この技術は、新しく開発した固体触媒と新設計した連続フロー合成装置や連続分離精製モジュールを用いて、水素と原料を直接流すことで機能性化学品を合成する方法です。今回、顔料染料、医薬品、エネルギー材料などさまざまな機能性化学品合成において鍵となるロイコキニザリン類を、世界で初めて水素を還元剤として用い、触媒的に合成することに成功しました。

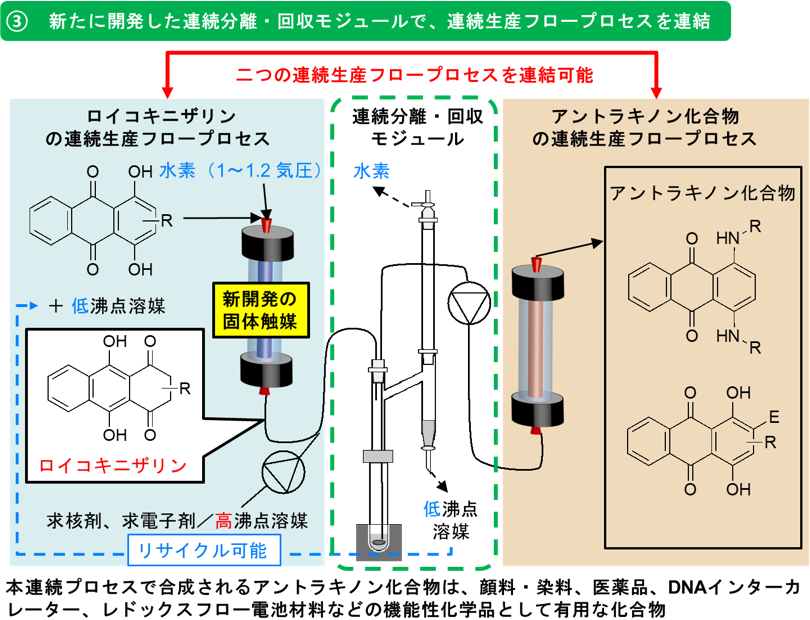

従来のロイコキニザリン合成法では、化学量論量の金属試薬を消費し、有害性のある廃棄物が発生します。一方、新たに開発した手法では、長期間にわたり使用可能な触媒と環境に優しい原料である水素を消費するのみで廃棄物を出さないという特徴を持ち、環境に優しい有機合成を実現します。さらに、連続フロー水素化反応に使用する溶媒や水素を分離・回収可能な連続分離・回収装置を新たに開発しました。この連続分離・回収装置と、水素を用いてロイコキニザリンを合成する連続フロープロセス装置、ロイコキニザリンの変換のための連続フロープロセス装置を連結することで、安価な原料から、機能性化学品としてのアントラキノン化合物を連続生産することにも成功しました。今回新たに開発した連続フロー合成技術は、他の連続合成装置と連結することで、さらなる多段階の連続合成法の実現に役立つため、複雑な構造を有する機能性化学品の連続合成プロセス開発に貢献します。

なお、この技術の詳細は、2024年6月24日に「

ACS Catalysis」にオンライン掲載されました。

近年、環境負荷の低い有機合成法や機能性化学品の生産プロセスが注目される中、省物質消費、省エネルギー社会の実現のため高機能触媒や高効率化学プロセスの技術が望まれています。医薬品や有機電子材料などの機能性化学品の合成において還元反応は必要不可欠で、化学量論量の金属を含む無機還元剤の消費を必要とする手法が多くあります。しかし、このような従来型の反応では、金属を含む廃棄物や有害な廃棄物が大量に発生し、また、目的物の分離・精製にもエネルギーや物質消費が必要であるという課題がありました。

産総研は、産官学連携で機能性化学品の製造プロセス革新を推進する目的で、2015年からフロー精密合成(FlowST)コンソーシアムを運営し、フロー法による機能性化学品の連続生産フロープロセスに係る基盤技術を開発してきました。

今回の研究では、顔料染料、医薬品、エネルギー材料などさまざまな機能性化学品合成において鍵となるロイコキニザリンを、長期間にわたり使用可能な触媒と環境負荷の低い水素を還元剤として用いる手法で合成することを目的としました。そのために、高性能な固体触媒の開発、固体触媒を用い気体と液体の原料を直接反応させる連続フロー反応器の開発と、溶媒や水素を自動的に分離・回収可能な連続分離・回収装置の開発を並行して行いました。

なお、本研究開発は、独立行政法人 日本学術振興会 学術変革領域研究(B)計画研究「不均一系触媒及び複雑触媒系に即した低エントロピー反応空間の設計理論」(2021~2023年度)(JP21H05082)、学術変革領域研究(A)公募研究「異種反応器連結型連続有機合成装置による合成困難な多機能性化合物の自動合成法の開発」(2024~2025年度)(JP24H01104)、国立研究開発法人 新エネルギー・産業技術総合開発機構(NEDO)の委託事業「機能性化学品の連続精密生産プロセス技術の開発」(2019~2025年度)(JPNP19004)による支援を受けています。

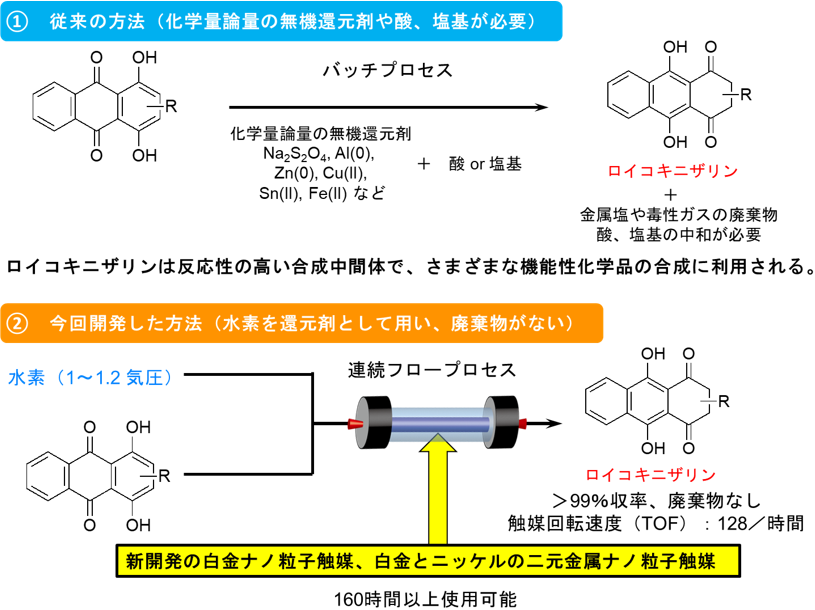

ロイコキニザリンは、これまで、1,4-ジヒドロキシアントラキノン(キニザリン)から化学量論量の金属を含む還元剤と酸や塩基を用いることで合成されていました。しかし、その過程において、大量の金属含有廃棄物や毒性のある廃棄物を生じるとともに、中和が必要であるという課題がありました(図1-①)。

今回新たに開発した手法では、クリーンな原料であるほぼ常圧の水素を還元剤として用いることで、原料(1,4-ジヒドロキシアントラキノン)から触媒的にほぼ純粋(純度>99%)なロイコキニザリンを合成できます。また、その過程で原子効率100%を実現する環境に優しい有機合成法です。固体触媒を充填したカラムに、水素と原料を含む溶液を同時に通過させることで、連続的にロイコキニザリンが得られます(図1-②)。また、新たに開発した固体触媒中の白金とニッケルからなる二元金属ナノ粒子構造が、ロイコキニザリン合成反応における、高い活性と選択性の発現に重要であることを明らかにしました。複数の金属種から構成される多元金属ナノ粒子では、異種の金属種が電子的に影響を及ぼし合うことでナノ粒子触媒表面の活性が変化するリガンド効果と、異なる金属種がそれぞれ異なる基質を活性化して特異な触媒効果を発揮するアンサンブル効果が知られています(参考文献1~5)。さまざまな分析の結果、今回新たに開発した触媒中の白金は主に0価であるのに対し、ニッケルは酸化物の状態で、触媒担体中の近接場に存在していることがわかりました。このような異なる酸化状態にある二種類の金属種が電子的に影響を及ぼし合ったり、協奏的に作用したりすることで、高い活性と選択性を引き出したと考えられます。本触媒は160時間以上にわたり、連続生産フロープロセスで使用しても高い活性を維持し、触媒回転速度は1時間あたり128回に達しました。

ロイコキニザリンはさまざまな試薬と反応させることで、顔料染料、医薬品、エネルギー材料など多様な機能性化学品の原料となるアントラキノン化合物へ変換することができます。そこで、今回開発したロイコキニザリンの連続生産プロセスを、ロイコキニザリンのアントラキノン化合物への変換反応と連結することで、多段階反応を実現する連続生産フロープロセスの開発を目指しました。前段のロイコキニザリンの連続生産フロープロセスでは、その原料の低溶解性ゆえ、低濃度条件が必要でした。しかし、後段のロイコキニザリンをアントラキノン化合物へ変換するプロセスは、二分子反応であるため高濃度、高温条件が必要でした。そこで、低沸点溶媒中で合成した低濃度のロイコキニザリン溶液から低沸点溶媒を留去して、高沸点溶媒による高濃度溶液に連続的に置換可能な、連続分離・回収モジュールを新たに開発しました。本連続分離・回収モジュールは、これら二つの連続生産フロープロセスを連結することができ、機能性化学品であるアントラキノン化合物を最大90%を超える高収率で合成可能なことを実証しました(図2)。さらに、この連続分離・回収モジュールは、ほぼ純粋な低沸点溶媒を回収可能で、前段のロイコキニザリンの連続生産フロープロセスにリサイクルできました。

図1 ロイコキニザリン合成における、従来の化学量論量の無機還元剤を用いる手法と、水素を還元剤として連続フロープロセスで合成する手法の比較

図2 新たに開発した連続分離・回収モジュールによる二つの連続生産フロープロセスの連結と、機能性化学品としてのアントラキノン化合物の連続生産

今後は本研究で開発した多段階連続生産フロープロセスのスケールアップによる、機能性化学品の大量合成の実証や実生産による社会実装を目指します。また本研究で見いだした、触媒中の金属の組み合わせで反応活性や選択性が制御可能な二元金属ナノ粒子触媒構築法を、他の触媒的有機合成反応開発に展開します。

掲載誌:ACS Catalysis

論文タイトル:Selective Hydrogenation of Quinizarins to Leuco-quinizarins and Their Direct Derivatization Using Flow-Batch-Separator Unified Reactors under Continuous-Flow Conditions

著者:Hiroyuki Miyamura, Aditya Sharma, Masakazu Takata, Ryosuke Kajiyama, Shū Kobayashi, Yoshihiro Kon

DOI:10.1021/acscatal.4c02955