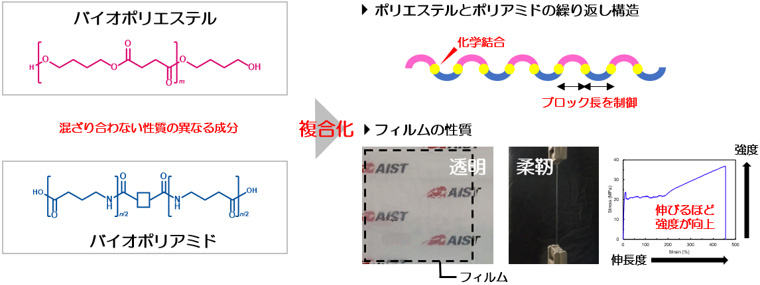

- バイオマス原料で生分解性をもつポリエステル(PBS)とポリアミド(PA4)を組み合わせた新素材を開発

- 引き伸ばすほど強度が増す特徴があり、透明なフィルムとして成形可能

- 石油由来のプラスチックフィルムを代替し、カーボンニュートラルな社会の実現に貢献

バイオマス由来のポリエステルとポリアミドを化学結合した複合素材。

バイオポリアミドの□はジフェニルエーテル骨格を示す。

※一部原論文の図を引用・改変したものを使用しています。

国立研究開発法人 産業技術総合研究所(以下「産総研」という)触媒化学融合研究センター 吉田 勝 研究センター長、田中 慎二 主任研究員、小野 英明 産総研特別研究員らは、国立研究開発法人 科学技術振興機構(JST)と共同で、バイオマス由来のポリエステルとポリアミドを組み合わせた新しいプラスチック素材を開発しました。

この技術は、バイオマスから合成可能な生分解性高分子として知られるポリブチレンサクシネート(ポリエステルの一種、以下「PBS」という)と、同じくバイオマスから合成可能な生分解性高分子であるポリアミド4(ポリアミドの一種、以下「PA4」という)を繰り返し結合させた新素材を得るものです。この素材は、透明なフィルムとして成形することが可能です。このフィルムは、汎用プラスチック水準の強度を示し、また、引き伸ばすほど強度が増すという特徴を有しています。

本複合材料は汎用プラスチックフィルムや繊維の代替品や、医療プラスチックへの応用が期待され、カーボンニュートラルな社会の実現に貢献します。

なお、この技術の詳細は、2023年5月16日(日本時間)に「Macromolecular Rapid Communications」に受理された論文としてウェブ上に掲載されました。

従来のプラスチック製品の多くは石油を原料としているため、石油資源の枯渇や、廃プラスチックによる環境汚染、および焼却時の温室効果ガス排出が問題となっています。そのため、カーボンニュートラルな社会の実現に向けては、再生可能資源によるプラスチック材料開発が必要です。

バイオマス資源は、持続的な生産が可能であり、カーボンニュートラルな原料として期待されています。PA4はバイオマス原料から製造可能で、生分解性を示す数少ない高分子の一つであり、剛性、耐熱性が高いという特徴をもつため注目を集めています。しかし、PA4にはいくつかの課題があります。PA4単体は、融点と熱分解温度が近いため成形時に分解することがあります。また、柔軟性に乏しいためフィルム化した場合に割れやすくなるという問題もあります。

これらの課題を解決するために、これまでにさまざまな改質や共重合化を施したPA4の開発が続けられてきました。しかし、改質のために石油由来の成分を必要とし、カーボンニュートラルや生分解性といった特徴が失われることがあるため、実用化には課題が残されています。

産総研は、バイオマス由来材料の研究開発において生分解性ポリアミドであるPA4のポリエステルとの複合化に取り組んできました。PA4に対する複合成分として、生分解性ポリエステルPBSに着目しました。PBSは柔軟性があり融点が低いため成形加工しやすい性質をもちます。そのため、成形時に分解することや、柔軟性に乏しいなどのPA4の欠点を補完できると考えています。しかし、PA4とPBSは簡単に混ぜ合わせることができません。これまでに、これらを均一に混ぜ合わせるため、PBSとPA4を結合した構造の両親媒性高分子「PBS-b-PA4」を設計し、合成技術を確立しました(2021年12月23日 産総研プレス発表)。今回、この技術を応用し、PBSブロックとPA4ブロックを交互に繰り返し結合したマルチブロック型共重合体を開発しました。

なお、本研究開発の一部は、国立研究開発法人 科学技術振興機構の委託事業「戦略的創造研究推進事業 野崎樹脂分解触媒プロジェクト(2021~2027年度)」による支援を受けています。

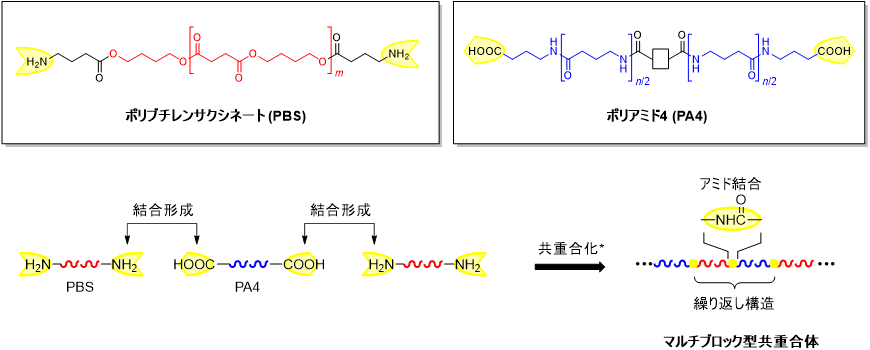

今回開発したマルチブロック型共重合体について、図1にその合成反応の模式図を示します。初めに、PBS-b-PA4の開発で得られた、PBSの片末端をアミノ基(-NH2)、およびPA4の片末端をカルボキシ基(-COOH)に制御する合成技術を応用し、両末端にアミノ基を導入したPBSと、両末端にカルボキシ基を導入したPA4をそれぞれ合成しました。次に両末端のアミノ基とカルボキシ基を縮合剤の共存下で100 ℃, 1時間反応させ、アミド結合させることにより、PBSブロックとPA4ブロックが交互に繰り返し結合した高分子を93%以上の収率で合成することに成功しました。NMRによる構造解析と、GPCによる分子量の測定から、この高分子は想定通りPBSブロックとPA4ブロックが複数回繰り返してつながっている、マルチブロック構造をもつことを確認しています。

図1 PBSとPA4を原料とするマルチブロック型共重合体の合成技術。

*共重合化は縮合剤の共存下で100℃、1 時間の条件で実施した。ポリアミドの□はジフェニルエーテル骨格を示す。

※一部原論文の図を引用・改変したものを使用しています。

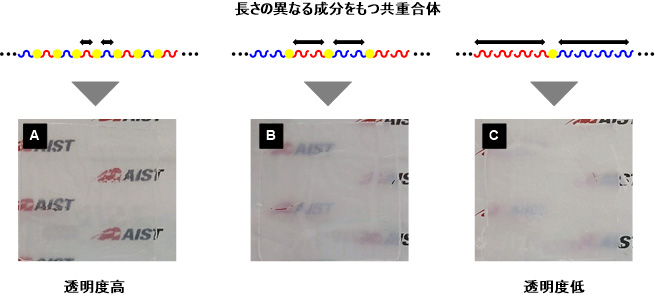

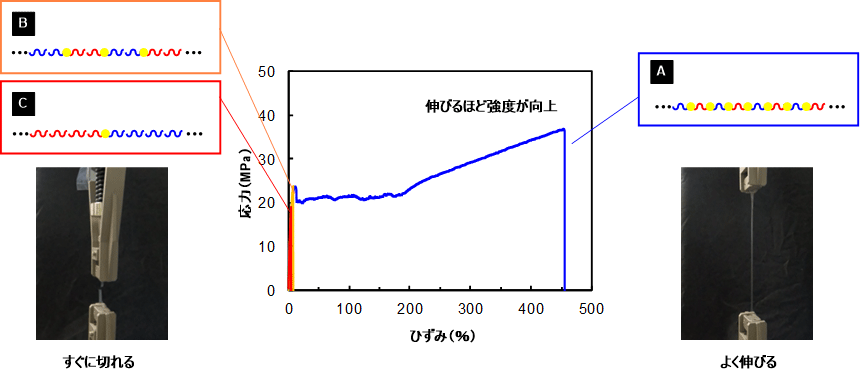

ブロック長(図1中mおよびn)がそれぞれ異なるPBSとPA4を用いて、ブロック長の組み合わせが異なるマルチブロック型共重合体を合成しました。今回のフィルム化の条件では、PA4単体ではフィルム形成ができないのに対して、マルチブロック型共重合化することでフィルム形成が可能になりました。また、PBSとPA4のブロック長の違いによってフィルムの性質が異なることがわかりました。図2にその一例を示します。ブロック長が短いPBS(m = 17)とPA4(n = 10)成分を組み合わせると(図2A)、透明性の高いフィルムが得られました。一方、PBS、PA4のブロック長を長くすると(図2B:PBSのm = 32、PA4のn = 21;図2C:PBSのm = 53、PA4のn = 40)、フィルムは白濁していきます(図2A→B→C)。また、異なる長さのPBSブロックとPA4ブロックを組み合わせた場合でも、どちらか一方でもブロック長が長い場合には、フィルムは白濁する傾向にありました。PBSとPA4は、ともに結晶性高分子であるとともに、互いに混ざり合わない性質をもちます。ブロック長が長い場合にはPBSブロック同士、およびPA4ブロック同士が集まりやすく、フィルムを作成する際に大きい、あるいはたくさんの結晶を形成します。この結晶が光を散乱するため、フィルムは白濁します。ブロック長の短いPBSとPA4を組み合わせた場合では、結晶の発生度合いを低減できたため透明性が高くなったと考えられます。さらに、フィルムの引張強度もブロック長によって大きく異なることがわかりました。ブロック長の異なるマルチブロック型共重合体のフィルムの引張強度を測定した結果、ブロック長が短いPBSとPA4を組み合わせたフィルム(透明性の高いフィルム、図3A)は、ブロック長を長くしたマルチブロック型共重合体のフィルム(図3B, C)と比較して最大応力が高く、元のフィルム長さの約450%にまで伸びる(ひずみが大きい)という性質を示しました。また、このフィルムは引っ張るほどに応力が上昇する、すなわち、伸びるほど強度が増していくことがわかりました(図3)。ブロック長が短いPBSとPA4を組み合わせたフィルムは、結晶構造が少ないために柔軟に伸びる一方で、伸長に伴いフィルムに含まれる結晶成分が整列することで強度が増加すると考えています。

図2 PBS、PA4のブロック長が異なる各マルチブロック型共重合体の模式図とそのフィルムの写真。

赤:PBS、青:PA4、黄色:アミド結合。黒矢印の長さがそれぞれのブロック長に対応。写真はフィルムをロゴの印字された壁から5 cm離して撮影した。

図3 引張試験による機械強度の評価。応力が大きいほど強度が大きく、ひずみが大きいほどよく伸びる材料であることを表す。

※一部原論文の図を引用・改変したものを使用しています。

このように、互いに混ざり合わないPBSブロックとPA4ブロックを繰り返し化学的に結合させ、それぞれのブロック長を変化させることにより、共重合体の物性が変化することを明らかにしました。ブロック長を適切に制御することで、PA4単体にはない透明性や柔軟性を付与することに成功しました。適切なブロック長の共重合体には引っ張って伸びるほど強度が向上するという特性があるので、そのまま使えば軟らかく割れにくいフィルム、引っ張ってから使えば硬いフィルムとなり、これを同じ材料で実現可能という利点があります。今回開発した複合化の手法は、PBS、PA4以外のさまざまな高分子の設計にも適用でき、新たなバイオマス由来プラスチック材料の開発に役立ちます。

今後は合成経路を見直し、コストダウンを図ります。また、物性や機能性の詳細な評価を通じて、本材料に適する製品群を選定します。さらに、別種のポリエステルやポリアミドの組み合わせの検証を通じて、多様なニーズにも応答可能な新材料の開発を目指します。

掲載誌:Macromolecular Rapid Communications

論文タイトル:Synthesis of Multiblock Copolymer Composed of Biodegradable Poly(butylene succinate) and Poly(2-pyrrolidone): Impact of Each Block Length on the Mechanical Properties

著者:Hideaki Ono, Yasutaka Kawai, Seisuke Ata, Hiroyuki Minamikawa, Kazuma Kurihara, Shinji Tanaka,* and Masaru Yoshida*

DOI:10.1002/marc.202300155