- 貼り合わせなしで部品形態の偏光素子が実現できる世界唯一の技術

- 偏光シートでは温度85 ℃、湿度85%で2000時間以上の高耐久性を実証

- 素子面内で偏光度や偏光軸の制御も可能になり、光センシング・イメージング技術の発展に期待

独自のナノ構造を利用した偏光シートと貼り合わせ工程の要らない偏光部品

国立研究開発法人 産業技術総合研究所(以下「産総研」という)製造技術研究部門 穂苅 遼平 主任研究員、栗原 一真 研究主幹は、三菱ガス化学トレーディング株式会社、住友ベークライト株式会社、伊藤光学工業株式会社、東海精密工業株式会社と共同で、独自のナノ構造を利用した高機能偏光シートを開発し、さらに世界で初めて射出成形と成膜工程だけで作製できるワイヤグリッド偏光素子を開発しました。

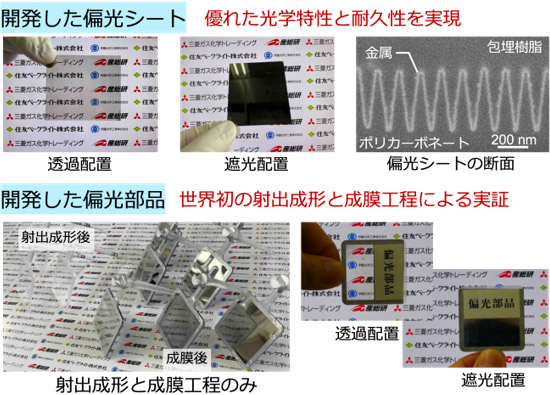

今回、独自の三角波形状のナノ構造により、従来のフィルム・シート形態の偏光素子だけでなく、貼り合わせ工程なしで部品形態として実装できる素子の実現にも成功しました。ナノインプリント成形で製造した偏光シートでは、偏光板の単体透過率の理論限界値である50%に近い41%を簡便に実現しました。この偏光シートは、車載機器に求められる高温・高湿試験(温度85 ℃、湿度85%)に2000時間以上耐えることができます。また、独自構造による高い製造性を生かし、反射型偏光板だけでなく吸収型としても加工が可能なことから、従来の偏光板では応用が難しかった用途へも活用できます。

一方、射出成形による製造では、表面にナノ構造を形成しつつそのまま製品形状に形づくることができるため、貼り合わせ工程が不要になり、小型偏光部品の生産にも応えることができます。射出成形の金型を入れ子構造にすることにより、偏光軸を同一面内で変化させることもでき、これまでになかった偏光素子の使い方も可能になります。本技術は、ワイヤグリッド偏光素子の優れた光学特性を維持しつつ、形態面での自由度を飛躍的に向上させ、光技術産業の発展に貢献します。

なお、この技術は、2022年12月7日〜9日に幕張メッセで開催される高機能素材Weekにて展示されます。

偏光素子は、偏光制御が必要な光学システムを支える主要な光学部品です。身近なところでは、ディスプレー、プロジェクター、偏光サングラスなどに利用されています。近年では、ヘッドアップディスプレーなど可視光の制御だけでなく、近赤外線によるセンシングシステムにも利用され始めています。今後の自動運転技術、ドローン、ロボット、バーチャルリアリティーなどのセンシング・イメージング技術の進展に伴い、これらの用途に対応した偏光素子が求められます。しかし、従来型のワイヤグリッド偏光素子を製品に実装するためには、偏光板のインサート成形や偏光板と部品の貼り合わせなどの後工程による加工が必要です。そのため、特に小型部品や複雑な形状の部品の作製は困難です。また、特性面においても、優れた偏光度と透過率を維持しつつ、さらなる高温・高湿耐性や反射率の制御など、多様化する需要に応えることが難しくなってきています。従来型のワイヤグリッド偏光素子は、広帯域で優れた光学特性を発揮します。しかし、反射型の偏光素子であるため、その用途は限定的で、さらにコストの低減が課題といわれています。

産総研は、ワイヤグリッド偏光素子を偏光サングラスや車載機器に応用することを目指しています。これまでに、従来のワイヤグリッド偏光素子の反射率を10分の1以下に抑えた耐久性の高い偏光シートを印刷技術によって開発してきました(2019年7月1日 産総研プレス発表)。この偏光シートは、可視光の単体透過率が10%程度と低いことが難点でした。また、射出成形用金型へのナノ構造形成が困難で、射出成形時の離型性や成形品への成膜性などに課題があり、射出成形によるワイヤグリッド偏光素子の製造はこれまで実現できていませんでした。

しかし、今回はこの単体透過率を市販の高透過率ワイヤグリッド偏光板と同等の41%にまで向上できる技術を開発しました。また、射出成形で用いることができる金型技術を開発し、射出成形と成膜工程のみで、実装可能な部品形態の偏光素子を世界で初めて実現しました。

断面が三角波形状の独自のナノ構造を考案することで、偏光素子に必要な光学特性を発揮しつつ、従来よりも製造性に優れたワイヤグリッド偏光素子を開発しました。三角波型ナノ構造により、矩形構造と比較して優れた離型性と金型耐久性が得られるため、熱ナノインプリント成形(ホットエンボス)だけでなく、射出成形で製造できることを世界に先駆けて実証しました。射出成形を用いる利点として、量産性はもちろん、基板素材の選択性や成形品形状の自由度の高さなどが挙げられます。次世代のセンシング・イメージングシステムに必要な光学システムに対応し、従来の貼り合わせ工程では難しかった小型偏光部品も簡便に製造することが可能になります。また、実装するための部品形状と偏光機能を同時に得ることができます。

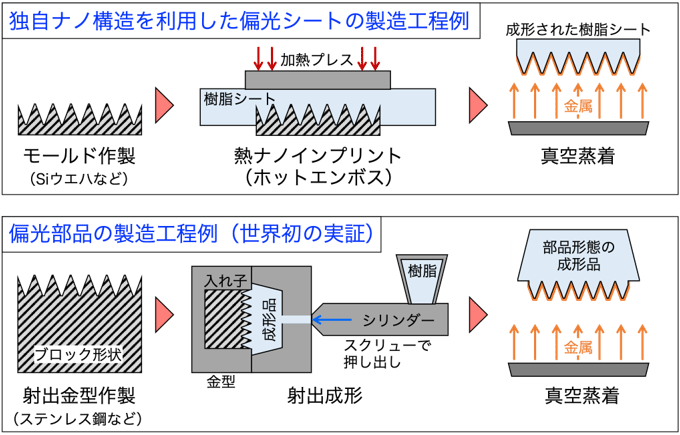

図1に、開発した偏光シートおよび貼り合わせ工程が不要の偏光部品の製造工程の例を示します。偏光部品はこれまでにシクロオレフィンポリマー(COP)やポリメチルメタクリレート(PMMA)を用いて製造できることを確認しており、熱可塑性樹脂であれば試作可能で、将来的にはリフロー工程に耐える樹脂でも実現できる可能性があります。真空蒸着工程では特殊な機構は必要なく、汎用的な設備で実施することができ、成膜後は後加工なしで偏光機能が得られます。

図1 開発した偏光シートと偏光部品の製造工程の例

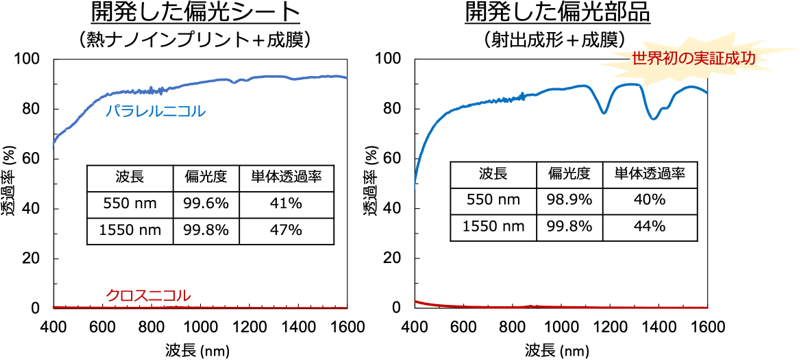

図2に、開発した偏光シートおよび偏光部品の透過率スペクトルを示します。偏光シートでは、可視域の波長550 nmにおいて偏光度99%以上で単体透過率41%が得られ、近赤外域の波長1550 nmにおいては理論限界に近い単体透過率47%が得られました。偏光部品では、偏光シートの光学特性にはわずかに及ばないものの、波長1550 nmでは99%以上の高い偏光度と44%の単体透過率が得られています。今後、射出成形に用いる金型表面のナノ構造を設計形状に近づけることで、偏光シートと同等の光学特性が得られる見込みです。

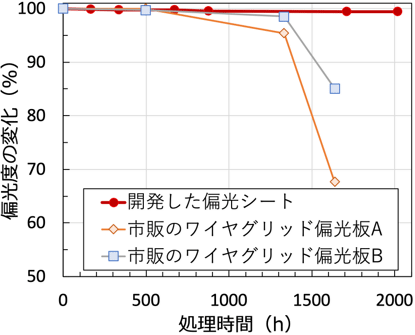

図3に、車載機器などに求められる高温・高湿試験(温度85 ℃、湿度85%)での処理時間に対する偏光度の変化を示します。通常は1000時間での耐久性が評価項目とされていますが、今回開発した偏光シートでは2000時間を超えても99%以上の偏光度を維持し続け、外観の変化も見られませんでした。これは三角波型ナノ構造による成膜材料の良好な被覆性によるものと考えられ、既存の樹脂ベースの偏光板には類を見ない耐久性であり、厳しい環境での用途に有効であることを示しています。

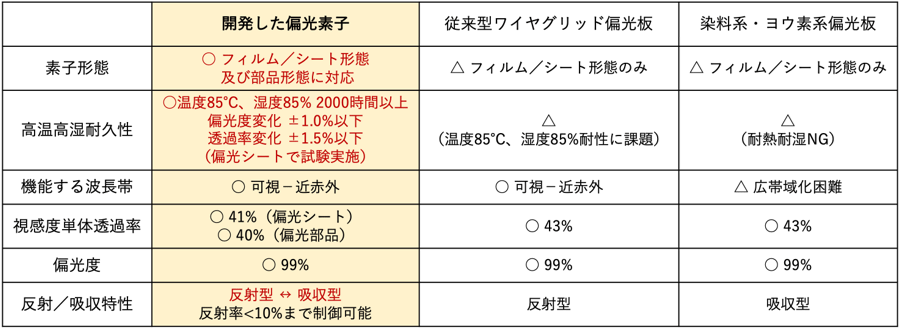

表1に、開発した偏光素子の特性を示します。本技術は、射出成形と成膜工程のみで偏光素子が実現できるという世界で唯一の特長を有し、金型設計により直接製品に組み込み可能な形態で偏光素子を製造することができます。ナノ構造の形状を利用した反射率の制御性も特長であり、通常のワイヤグリッド偏光板は反射率が50%程度ですが、同じ材料でも裏面反射率を10%以下に低減することができ、吸収型偏光板のような使い方も可能です。特にセンシングシステムで需要が高まっている近赤外線領域では、新たな低反射率の偏光素子が求められており、その需要に応えるための技術開発を進めています。

図2 開発した偏光シートと偏光部品の光学特性

図3 温度85℃、湿度85%での耐久性試験の結果

表1 開発した偏光素子の特性

従来の偏光板は、その製造工程上、素子面内で偏光軸や偏光度を変えることが困難でした。今回開発した技術では、熱ナノインプリント用のモールドや射出成形用の金型入れ子を作製するときにワイヤグリッド構造の軸方向や形状をデザインすることで、自由に素子面内で偏光軸や偏光度を制御することが可能になります。例えば、図4に示す偏光部品は面内の左半分が横方向、右半分が縦方向に偏光軸を持ち、位置により異なる偏光情報の取得や光の制御が可能です。面内分布を用途に応じて設計することで、光学設計の幅を広げることができます。

図4 面内で偏光軸の異なる偏光部品の提案

用途に応じて、「フィルム・シート形態」と「射出成形による部品形態」の偏光素子の研究開発を進めます。現在の共同研究体制をさらに発展させ、新たなアプリケーション開発に向けた協業・共同研究など企業連携を推進し、本技術の社会実装を目指します。