国立研究開発法人 産業技術総合研究所【理事長 石村 和彦】(以下「産総研」という)触媒化学融合研究センター【研究センター長 佐藤 一彦】官能基変換チーム 富永 健一 研究チーム付は、国立大学法人 北海道大学【総長 寳金 清博】(以下「北大」という)触媒科学研究所【所長 長谷川 淳也】の西田 まゆみ教授と共同で、CO2を原料としたアルコールの連続生産技術を開発した。

この技術では、CO2と水素をプロピレンに反応させてアルコールの一種であるブタノールに変換する機能を持つ金属錯体触媒をイオン液体によってシリカゲル上に固定化して固体触媒とした。この固体触媒をフロー式反応装置に設置して反応を行なうことにより、原料から連続的にブタノールを生産することが可能になった。化学産業におけるCO2の有力な利用先として期待されるほか、カーボンリサイクルの推進に貢献する。なお、この技術の詳細は、2021年8月25日(米国東部標準時間)にアメリカ化学会が発行するACS Sustainable Chemistry & Engineering誌(オンライン版)で発表される。

今回開発したCO2を原料としたアルコール合成プロセス

脱炭素社会が提唱される中、発生したCO2を利用する技術の開発が求められている。化学産業においても、特にCO2を直接原料として用いた新しい化学品合成プロセスが期待されている。

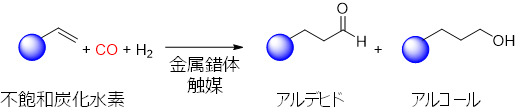

ヒドロホルミル化反応(オキソ反応)は、石油化学産業における基幹プロセスの一つであり、年間1000万トン以上のアルコールやアルデヒドがこの反応を用いて製造されている(図1)。従来この反応では、プロピレンなどの不飽和炭化水素、一酸化炭素(CO)、水素を原料として用い、コバルトやロジウムの金属錯体を触媒としてバッチ式の反応釜で反応が行われてきた。

このような金属錯体触媒を用いたバッチ式のプロセスでは、連続生産ができないという課題に加え、反応後の触媒と生成物の分離や触媒の再利用に課題がある。これらの課題を解決するため、金属錯体を固体担体に固定化し、固体触媒の様に利用する手法がこれまでいくつか提案されてきたが、金属錯体触媒を単独で使用する場合と比べて反応性が変化することや、耐熱性が低いなどの課題があった。

図1 従来のヒドロホルミル化反応

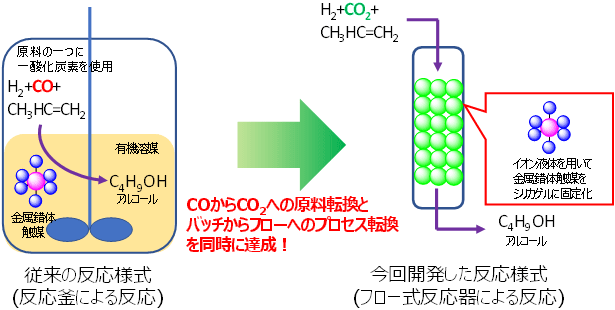

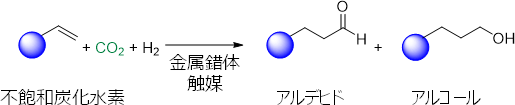

産総研は、長年CO2を原料とした有用化学品合成プロセスの開発に取り組んでおり、その過程でルテニウム錯体がCO2を一酸化炭素に変換する触媒機能を持つことに着目し、一酸化炭素ではなくCO2を原料の一つに用いたヒドロホルミル化反応(CO2利用ヒドロホルミル化反応)を世界に先駆けて開発した(図2)。しかし、このとき使用した触媒は有機溶媒に溶解させて使用するため、耐圧反応容器を用いたバッチ式で反応を行う必要があった。

図2 CO2利用ヒドロホルミル化反応

今回、産総研と北大は、イオン液体を用いてルテニウム錯体触媒をシリカゲル表面に薄膜状に固定化した触媒を共同で開発し、フロー式反応器による連続合成ができることを示した。

なお、本研究開発は、国立研究開発法人新エネルギー・産業技術総合開発機構の委託事業「エネルギー・環境新技術先導研究プログラム(2018~2019年度)」による支援を受けて行ったものである。

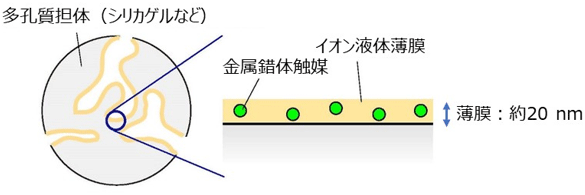

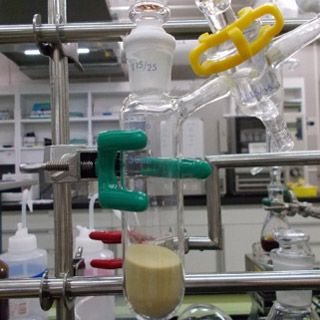

今回、不揮発性のイオン液体に溶解させたルテニウム金属錯体を多孔質シリカゲルの表面に平均膜厚約20 nmの薄膜状に塗布した触媒を開発した。イオン液体を用いて金属錯体を多孔質担体上に固定化した触媒はSILP (Supported Ionic Liquid Phase)触媒と呼ばれている(図3)。SILP触媒では薄膜状のイオン液体中で金属錯体触媒を有機溶媒中の反応と同様に作動させることができるだけでなく、その外観はシリカゲルと同様の粉体であり、一般的な固体触媒と同様に取り扱うことができる(図4)。また、ヒドロホルミル化反応を実施する温度域では、イオン液体は揮発しないので、触媒を担体上に安定に保持できる。

図3 SILP触媒の概念図

図4 開発したSILP触媒の外観

従来のバッチ式反応装置を用いたルテニウム錯体触媒による同様の反応では、含酸素化合物は1時間当たりルテニウム原子に対して約5分子の収量であった。一方この触媒を高圧フロー式反応装置に装着し、プロピレン、CO2、水素を反応圧8.6 MPa、反応温度170 ℃で約8時間反応させたところ、SILP触媒中のルテニウム原子に対して1時間当たりルテニウム原子の約50分子の含酸素化合物(主成分はブタノール)が生成した。触媒を金属錯体触媒からSILP触媒に、反応装置をバッチ式からフロー式に変えることで反応効率が10倍向上したことになる。

今後は主生成物の選択性と触媒の耐久性の向上のため、新たな金属錯体触媒やイオン液体の改良を行っていく。また、幅広く他の原料への適用可能性も検討していく。