国立研究開発法人 産業技術総合研究所【理事長 石村 和彦】(以下「産総研」という)人間拡張研究センター【研究センター長 持丸 正明】兼 センシングシステム研究センター【研究センター長 鎌田 俊英】の金澤 周介 研究員らは、平面状の樹脂シートに作製した電子回路を破損させず、簡単かつ高速に立体成形できる技術を開発した。

車載パネルなどのように、立体曲面に電子回路が組み込まれた構造物は、立体的に成形した樹脂に部品や配線を後から取り付けることで製造されているが、樹脂の成形工程と回路の取り付け工程が分かれていることが生産速度の向上や低コスト化を妨げていた。今回開発した熱投影成形法は、回路の立体化と樹脂の成形加工を同時に行うことを可能にする技術で、平たんな樹脂のシートに形成した電子回路を壊さずに立体成形できる。成形時にシートに加わる熱を部分的に遮断して、変形を起こさない領域を形成し、そこに実装された半導体チップの破損や配線の変形を回避する。回路の立体化と樹脂の成形加工を同時に行えるため、立体的な電子回路の量産性の向上や回路が埋設されたパネル製品の製造に有効な技術であり、幅広い分野への応用が期待できる。

今回開発した技術で作製した立体回路は2020年12月9日~11日に東京ビッグサイト(東京都江東区)にて行われる「MEMSセンシング&ネットワークシステム展 2021」の会場で一般に公開される。

人々が生活する現実空間(フィジカル空間)とコンピューターの中の仮想空間(サイバー空間)を強固に連携させ、社会問題の解決や新規事業の創出につなげる取り組みが、Society 5.0やサイバーフィジカルシステムとして提唱され、注目されている。現実空間に埋設された表示デバイスやセンサーを幅広く創り出すためには、デバイスの小型化や薄型化だけでなく、エルゴノミクスデザインのような立体形状への対応が求められる。車載パネル、ゲームコントローラーやPC操作用のマウスのように、立体曲面に電子回路が組み込まれた既存製品は、立体的に成形した樹脂に部品や配線を後から取り付けて製造されている。しかし、立体構造上に配線や回路を形成することの困難さが、生産速度の向上や低コスト化を制限している。この課題を解決するには平面状に作製した回路を立体化する技術が有効であるが、立体化する時に回路が破損してしまうため実現されていなかった。よって電子回路の機能を損なわず高速に立体化できる新たな技術が求められていた。

産総研 人間拡張研究センターでは、人に寄り添い人の能力を高めるシステムの研究開発を行っており、産総研 センシングシステム研究センターと連携して、フレキシブルデバイスなど人が装着できたり、人の活動環境と調和できたりするデバイスの開発に取り組んでいる。今回、装着性や環境調和性に優れる立体的なデバイス創出の基盤技術として、電子回路の立体成形技術の開発に取り組んだ。

なお今回の開発の一部は、内閣府が進める「戦略的イノベーション創造プログラム(SIP)第2期/フィジカル空間デジタルデータ処理基盤」(管理法人:NEDO)によって実施された。

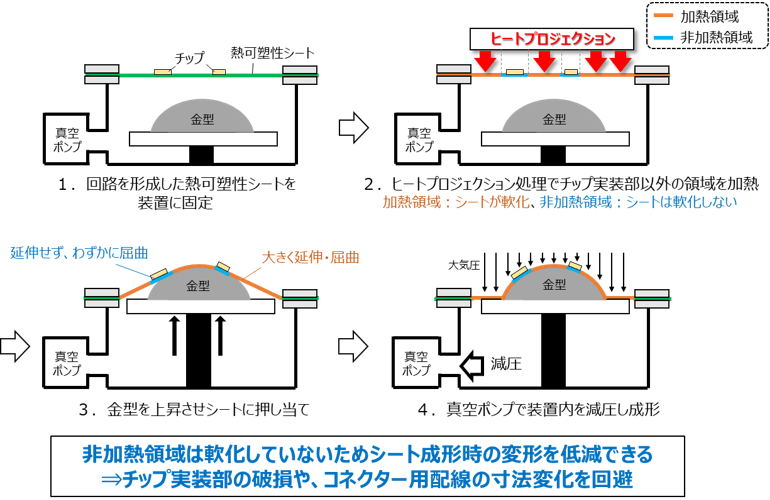

既存の樹脂シートの成形方法として広く使われている真空成形法や圧空成形法では、熱可塑性のシートの全面を均一に加熱してシートを軟化させ、シートの形状を金型に追従させて成形する。一方、今回開発した熱投影成形法では、基板を均一に加熱せず、基板の一部を加熱しないことで所望の熱分布になるように加熱(ヒートプロジェクション処理)した後にシートを成形する(図1)。熱が供給されない非加熱領域ではシートが軟化せず、回路が破壊される原因であるシートの延伸や屈曲が低減できる。実装された半導体チップの破損の回避や、設計通りの寸法の維持が必要なコネクター用配線部の保護に有効であり、回路の機能を維持した状態で基板を立体的に成形できる。

図1 熱投影成形法(真空方式)のプロセス概要

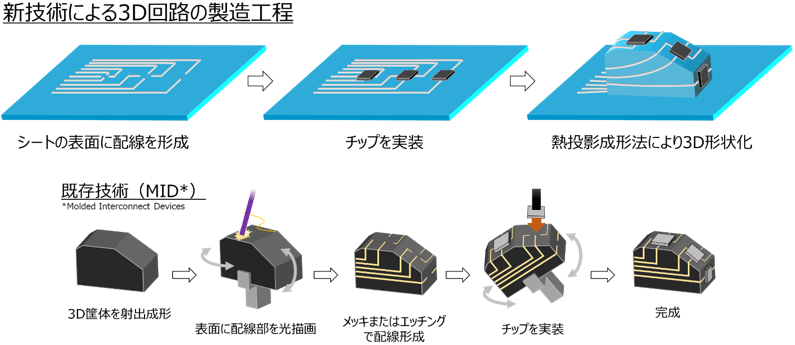

立体的な回路の既存の製造手法としてはMID(Molded Interconnect Devices)技術が知られている。MIDでは主に射出成形で作製した立体的な筐体(きょうたい)の表面に光描画プロセスを用いて配線部を描き、メッキやエッチングにより配線化した後にチップを実装する(図2下段)。光描画技術と実装技術の高度化により微細で高集積化された回路が形成できる。一方、MIDは立体的な筐体の表面に光描画やチップ実装をする工法のため、筐体の角度補正や描画、実装装置との位置合わせに時間を要し、生産速度の向上が課題となっている。また、工法上製造できる回路は小型のものに限られ、センサーやスイッチなどの組み込み用の部品が主な応用先となっている。

今回開発した熱投影成形法による立体回路の製造は、MID技術が課題とする高速生産と立体回路の大型化に対応できる(表1)。配線形成とチップ実装による電子回路の作製までは平たんな基板上で行い、いったん完成させた電子回路を破損させずに成形して立体的な回路を製造する(図2上段)。回路の製造は平たんな基板上で行うためMIDでは必要な筐体の角度や位置の補正が不要であり、高速での製造が可能である。さらに立体化プロセスでも一般的な樹脂成形品と同様の高スループットを実現できる。また、MIDでは困難な中型~大型の立体構造物に対応できるため、車載パネルや各種のヒューマン・インターフェース・デバイス(HID)のように樹脂成形物に電子部品が組み込まれた製品を効率よく製造できる。

図2 上段:今回開発した技術による3D回路の製造工程、下段:既存技術(MID)

表1 開発した熱投影成形法と既存技術(MID)の比較表

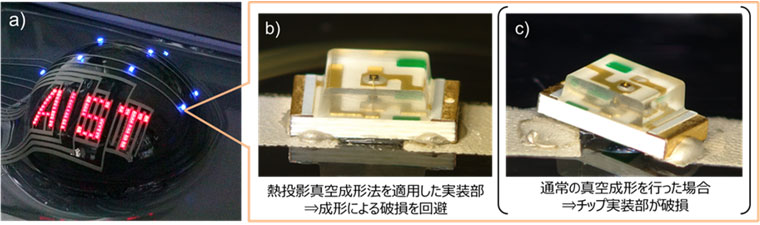

開発した熱投影成形法により、平面状に作製した電子回路を破損させずに立体形状に成形できる。図3aのようなLEDパネルの立体化を通常の真空成形で行った場合、図3cのようにチップ実装部が破損してしまうが、熱投影成形法を適用することで図3bのようにチップ実装部の固定を維持した状態で回路基板を成形できる。LEDチップに限らず各種のセンサーチップや制御用のワンチップマイクロコンピューターを実装した回路基板の成形も可能なので、さまざまな種類の立体回路を作製できる基盤技術として、幅広い産業への応用が期待できる。

図3 熱投影成形法で半球状に成形したLEDパネルの外観(a)とLED実装部(b)、通常の真空成形で破損したLED実装部(c)

開発した技術の実用化に向けた企業連携を広く推進する。