国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)集積マイクロシステム研究センター【研究センター長 松本 壮平】MEMS集積化プロセス研究チーム 松前 貴司 研究員、倉島 優一 主任研究員、同研究センター 高木 秀樹 副研究センター長、先進パワーエレクトロニクス研究センター【研究センター長 奥村 元】ダイヤモンド材料チーム 梅沢 仁 主任研究員は、化学薬品によって表面処理したダイヤモンド基板を、大気中で接触させたシリコン(Si)基板と比較的低い温度(200 ℃程度)の熱処理により直接接合する技術を開発した。

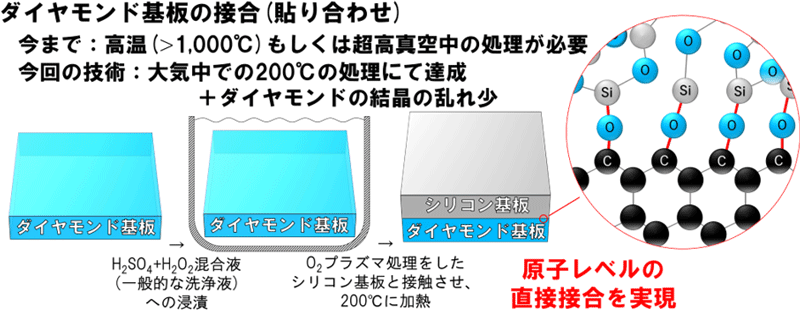

近年、ダイヤモンドを用いた高い性能を持つ半導体素子の実現に向けた研究開発が活発化している。今回開発した技術は、ダイヤモンド基板とSi基板の表面反応を用いたもので、大気中での接触と200 ℃程度の加熱で直接接合でき、さらに接合してもダイヤモンドの結晶の乱れが少ない。従来技術のような高温(1000 ℃以上)や超高真空中でのプロセスが不要で、容易に実施できるプロセスで高品質のダイヤモンド半導体の実現が見込まれる。本技術により、電力制御を行うパワー半導体の効率化による省エネ効果や、小型軽量化により電動車両への搭載が可能になるなど、効率的な電力変換技術の普及への貢献が期待される。

なお、この技術の詳細は、2019年5月21~25日に石川県金沢市で開催される国際会議2019 6th International Workshop on Low Temperature Bonding for 3D Integration(LTB-3D 2019)で発表される。

|

|

化学薬品によってダイヤモンド基板を表面処理しSi基板と直接接合する新技術 |

電力の制御・供給を担うパワー半導体の分野では、高効率化・高出力化やモジュールの小型軽量化のためにSiよりも優れた物性の新材料が注目されている。特にダイヤモンドはSiの15倍(炭化ケイ素(SiC)の4倍・窒化ガリウム(GaN)の16倍・銅(Cu)の5倍)の熱伝導率や、Siの60倍(SiCの3倍・GaNの10倍)の絶縁破壊電界といった優れた物性から、パワー半導体の「究極の材料」と期待されている。ダイヤモンドを用いたパワー半導体の実現のための技術開発も進んでおり、産総研は1 cm3サイズの大型単結晶ダイヤモンドの合成を実現した(2019年3月20日 産総研プレス発表)。

一方で、パワー半導体をダイヤモンド基板のみで作製すると高コストとなるため、ダイヤモンド基板とSi基板との直接結合により、性能への寄与が少ない部位の安価な材料への置き換えが提案されている。しかし従来の直接結合技術では1000 ℃以上の高温処理、もしくは超高真空での表面スパッタエッチング処理が必要で、そのための特殊な装置が必須となる。また、接合処理によりダイヤモンドの結晶構造が乱れてアモルファス化しデバイスの特性を劣化させるという課題があった。

産総研集積マイクロシステム研究センターは、どのような材料の組み合わせでも原子レベルで接合させる技術を目指して、格子定数や熱膨張係数の差に関わらずに異種基板を直接接合する低温接合技術の開発に取り組んできた。現在、半導体素子やMEMSデバイスの真空気密封止や、熱伝導率の低いはんだや接着剤を用いない半導体素子と放熱基板の直接接合などに力を入れている。一方、先進パワーエレクトロニクス研究センターはダイヤモンド表面の化学修飾技術を持っている。

水酸基(-OH)で化学修飾した基板同士は200 ℃程度に加熱すると脱水反応を起こし、表面間の化学結合(-O-)により接合できることが知られている。今回、先進パワーエレクトロニクス研究センターのダイヤモンド表面の化学修飾技術を応用するアプローチで、両研究センターは直接接合に適したダイヤモンドの水酸基修飾技術の開発に取り組んだ。

ダイヤモンド基板を1150 ℃に加熱し他の基板と加圧すると直接接合(熱圧着)できるが、接合材料の熱膨張係数に差があると基板が破損するほどの応力が発生することがある。一方、超高真空中でのアルゴン(Ar)ビームによるスパッタエッチングでダイヤモンド基板とSi基板の表面層を除去し、露出した面同士を接触させると常温でも直接接合できる(表面活性化接合)。しかし、特殊な超高真空接合装置が必要なうえ、表面層除去処理によりダイヤモンド表面が結晶の乱れによりアモルファス化し、機械・電気・熱的物性の劣化が懸念されていた。

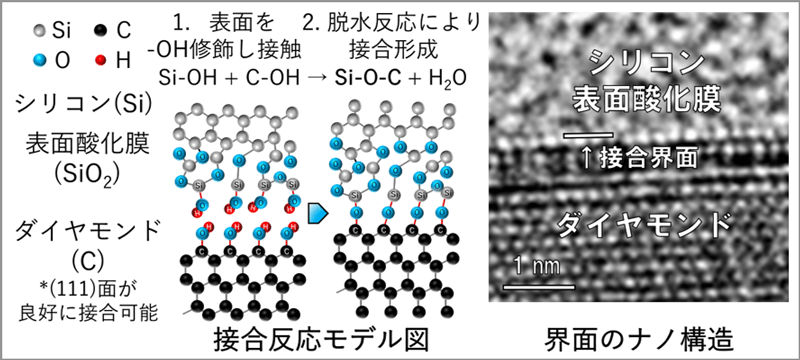

水酸基同士の脱水反応による接合(親水化接合)はSiなどの半導体材料の基板の直接接合に広く用いられているが、これまで、ダイヤモンド基板の直接接合に適切な水酸基修飾手法が見つかっていなかった。そこで今回、半導体基板の洗浄に広く用いられる硫酸/過酸化水素(H2SO4/H2O2)混合液を用いて、ダイヤモンド表面を洗浄と同時に水酸基修飾できる技術を開発した。この技術では、処理条件を制御することで、ダイヤモンド結晶の特定の面[(111)面]を、接合に望ましい平滑な表面を保ちながら水酸基修飾できる。これを、同じく水酸基修飾したSi基板と接触させた後200 ℃にて加熱すると、次の化学式:

Si-OH + C-OH → Si-O-C + H2O

の脱水反応が起こり直接接合できる(図1左)。この脱水反応は大気雰囲気中でも可能なので、特殊な真空接合装置が不要である。今回開発した接合技術は、一般的な洗浄処理と比較的低い温度での加熱処理だけでダイヤモンドの直接結合が可能になるという特徴を持つ。

図1 右に透過型電子顕微鏡を用いて観察した接合界面のナノ構造を示す。今回開発した技術によりシリコン表面の酸化膜(SiO2)とダイヤモンドが欠陥なく原子レベルで密着していることが確認できる。この酸化膜は約3 nmの厚さであり十分に薄いため、伝熱に与える影響は少ないと見込まれる。また透過型電子顕微鏡では、結晶部分はその規則性より構成原子が格子状(粒状)に観察できる。SiO2膜は一般的に結晶とならないため格子構造が観察できないが、ダイヤモンド側は接合界面まで格子構造が観察された。これはダイヤモンド結晶が接合処理してもアモルファス化がほとんど発生せず、結晶構造が維持されているためと考えられる。なお、このダイヤモンド結晶の格子構造は高温加熱もしくは表面スパッタリングを用いた従来手法による接合界面では観察できない。

今回開発した技術により、比較的簡易で一般的な装置でもダイヤモンド基板の直接接合が可能となり、加えて高品質なダイヤモンド半導体の製造が期待できる。この技術の応用によりパワー半導体の変換効率や入出力電力の向上、冷却機能効率化や小型軽量化などが進むことによって、電力変換ロスの削減による省エネ化や車両を含む電動機器の高性能化が見込まれる。

|

|

図1 接合反応のメカニズム(左)と透過型電子顕微鏡で観察した接合界面(右) |

今回はダイヤモンドの(111)面とSi基板の表面の良好な接合を達成した(特許出願中)が、今後は合成・研磨しやすい(100)など他の結晶面への適用を進める。また、放熱基板や絶縁基板としての応用の可能性も検討するため、SiC、GaN、酸化ガリウム(Ga2O3)といった他のパワー半導体材料との接合や、多結晶ダイヤモンドの接合を試みるとともに、接合界面のSiO2層厚の低減を試みる。