NEDOが管理法人を務める内閣府プロジェクト「戦略的イノベーション創造プログラム(SIP)/次世代パワーエレクトロニクス」で、産業技術総合研究所は、世界で初めて、ガスからクラックのない1立方センチ級の体積を持った単結晶ダイヤモンドの作製に成功しました。

合成面積のスケールアップが容易なガスを原料とする手法により世界最大級の高品質結晶を作製できたことから、この成果は、大型ウエハー実現につながる大きな一歩です。今後、ダイヤモンドを用いた次世代パワー半導体の開発が加速し、さまざまな電気機器に組み込まれることにより、より高効率な電力利用が可能になり、飛躍的な省エネルギー社会実現につながることが期待できます。

|

|

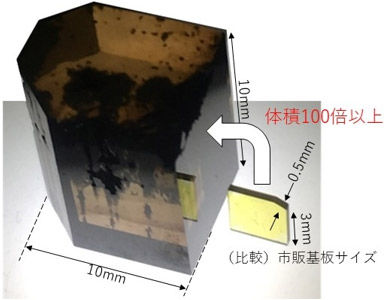

図1 ガスから作製した1立方センチ級単結晶ダイヤモンド(左)と現在市販されている高温高圧法を用いて作製される単結晶ダイヤモンド基板(右) |

パワー半導体は、電力インフラ、自動車、鉄道車両、産業機器や家電などさまざまな設備・機器に適用され、それらの高性能化や省エネルギー化を支える重要なデバイスです。汎用の高耐圧スイッチングデバイス(電流のオンオフを切り替えるデバイス)であるIGBT※1などで国内メーカーが大きなシェアを持つなど、日本に強みがあるこの技術を強化するため、国立研究開発法人 新エネルギー・産業技術総合開発機構(NEDO)が管理法人を務める内閣府プロジェクト「戦略的イノベーション創造プログラム(SIP)/次世代パワーエレクトロニクス」※2では、2014年度からシリコン(Si)に代わる炭化ケイ素(SiC)や窒化ガリウム(GaN)、酸化ガリウム(Ga2O3)、ダイヤモンドなどの新材料を用いたパワー半導体を製品へ適用するための技術開発を推進し、電気機器の大幅な高効率化と小型化を目指してきました。中でもダイヤモンドは、耐電圧や熱伝導率などの物性値が半導体物質中最高水準であり、広範な応用が期待されている材料であり、その実用化の前提となる大型ウエハーの実現と供給体制を確立することが望まれています。しかしながら、現在市販されている単結晶ダイヤモンド基板の作製方法である高温高圧法※3では、インチサイズの大型ウエハーを作製するには非常に大きなプレス機が必要となりコストや技術の面から、事実上困難とされており、大面積に対応可能な結晶成長技術の確立が急務です。

今般、国立研究開発法人 産業技術総合研究所(産総研)は、同プロジェクトで、マイクロ波プラズマCVD法※4を用いて、世界で初めて、ガスからクラックのない1立方センチ級の体積を持った単結晶ダイヤモンドの作製に成功しました。合成面積のスケールアップが容易なガスを原料とする手法により世界最大級の結晶を作製できたことから、この成果は、インチサイズの大型ウエハー実現につながる大きな一歩です。今後、ダイヤモンドを用いた次世代パワー半導体の開発が実現、加速し、さまざまな電気機器に組み込まれることにより、より高効率な電力利用が可能になり、飛躍的な省エネルギー社会につながることが期待できます。

また本成果は、パワー半導体などのエレクトロニクス分野だけではなく、スピントロニクス※5分野への応用も考えられ、ダイヤモンドは室温・常圧で空間分解能の高い量子情報を扱えることなどから、センサーや量子コンピューティングなどのさらなる高性能化につながる可能性があります。

なお、この技術の詳細については、2019年3月28日、29日の両日、内閣府とNEDOの共催で開催される、SIP「次世代パワーエレクトロニクス」公開シンポジウムにて、成果報告と試料展示を行う予定です。

シンポジウム案内HP:https://www.nedo.go.jp/events/IT_100040.html

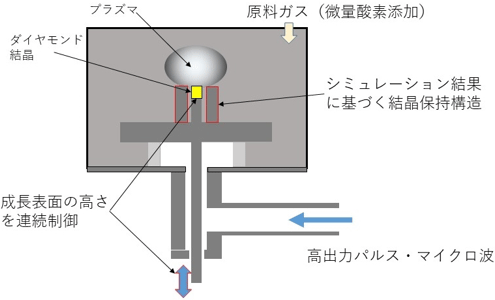

ガスを原料とするマイクロ波プラズマCVD法を用いて、世界で初めて、クラックのない1立方センチ級の体積を持った単結晶ダイヤモンドの作製に成功しました。マイクロ波プラズマCVD法によるダイヤモンド合成において、マイクロ波のパルス化や結晶保持構造の最適化による試料周辺の熱平衡性の向上、試料位置の精密制御による長時間成長中のプラズマ/試料表面間距離の維持、および原料ガスへの微量酸素添加による結晶ホルダー・試料周辺における異常成長の抑制などにより、従来の作製方法では、サブミリオーダーの厚さでクラックが入ってしまう課題を克服し、一度の合成で2~ 5 mmの厚さまでクラックを発生させず連続的に結晶を成長させることができました。

※試料(黄色)の近傍で点火したプラズマ中で原料ガスが分解され、試料表面にダイヤモンド結晶が成長する |

|

図2 今回の成果で用いたマイクロ波プラズマCVD法の概要 |

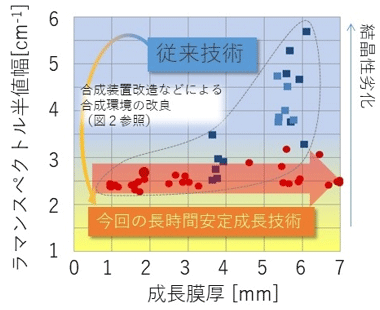

従来の作製方法では、クラックが入る前のサブミリオーダーの厚さで一度成長をやめ、再度結晶成長を行うという処理を何度も繰り返して厚膜化する必要がありましたが、その結果、不純物濃度の不連続性や転位※6の発生源となる多くの成長界面が混在することとなり、これがひずみや結晶性の劣化の蓄積につながり、結果としてクラックを引き起こしていました。今回開発した技術では、このような結晶成長の繰り返し作業を大幅に減らすことができるため、厚膜化によるひずみや結晶性の劣化を十分に抑えた高品質のダイヤモンド結晶をミリ単位で作製することができます。図3に従来技術と今回開発した技術によるダイヤモンド結晶の品質の指標となるラマンスペクトル※7の半値幅(ピーク強度の半分の強度となる波数幅)の成長膜厚依存性を示します。

※グラフ中の■は従来技術、●は今回の長時間安定成長技術により作製した結晶について評価した結果 |

|

図3 結晶成長の指標となるラマンスペクトルの半値幅の成長膜厚依存性 |

産総研は、今年度で内閣府プロジェクトが終了した後も引き続き、学理的研究および加工プロセス開発により、ダイヤモンドパワー半導体実現の基礎となる高品質のインチ級大型単結晶半導体ウエハー作製を目指します。また、ダイヤモンド半導体の電気伝導率制御※8技術、新規デバイス原理実証※9など、本技術で得られた大型ダイヤモンドウエハーを用いたパワーデバイス研究開発も継続し、ダイヤモンド半導体の社会実装を目指します。

NEDOでは、パワーエレクトロニクス研究開発において、新材料を用いたパワー半導体の開発を中心に、原料であるウエハーや、パワー半導体をモジュールに組み込む半導体実装や回路設計、および信頼性評価技術など、さまざまな基礎・応用技術の研究開発を推進しています。引き続きパワーエレクトロニクスの適用範囲拡大に取り組み、本分野の発展を通じて日本の産業競争力強化に貢献していきます。