国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)フレキシブルエレクトロニクス研究センター【研究センター長 鎌田 俊英】 ハイブリッドIoTデバイスチーム 末森 浩司 主任研究員、植村 聖 研究チーム長、国立研究開発法人 新エネルギー・産業技術総合開発機構【理事長 石塚 博昭】(以下「NEDO」という)、未利用熱エネルギー革新的活用技術研究組合【理事長 奥地 弘章】(以下「TherMAT」という)は、フレキシブルな袋状の熱流センサーを開発し、相変化中で温度が一定の物質の熱の流出入量を定量的に計測する技術を開発した。また、この技術を用いて、相変化材料への熱流入量をリアルタイムで計測し、その情報を外部端末に表示させるシステムを開発した。

相変化材料は、相変化時には潜熱に相当する熱量を外部と授受し、相変化が終了するまで材料の温度は一定に保たれる。そのため、相変化材料の熱の流出入量は通常の温度計測では測定が困難である。

今回開発した熱流センサーは袋状で、物体を袋状センサーの中に封入して、その物体の熱の流出入量を計測できる。また、この袋状の熱流センサーに保冷剤を入れ、熱の流入量を計測して外部端末に保冷能力の残量や保冷効果が持続する残り時間を表示するシステムを開発した。保冷剤の融解の事前予測や熱流入履歴が取得でき、低温物流や氷枕、高温作業用衣服などで用いられる保冷剤の保冷能力の残量を的確に把握できるなど、利便性向上への貢献が期待できる。また、この技術は保冷剤以外にも蓄熱材、潜熱式湯たんぽなどの潜熱を利用する製品にも適用できる。

本研究成果は2019年1月30日~2月1日に東京ビッグサイト(東京都江東区)で開催される展示会ENEX2019、JFlex2019で一般に公開される。

|

|

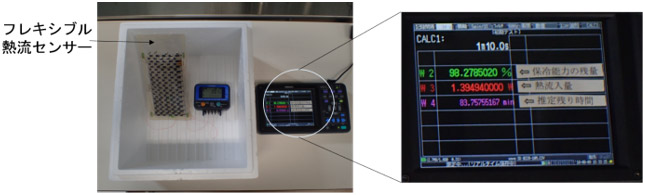

保冷剤の保冷能力の残量と保冷効果が作用する残り時間をリアルタイム計測している様子 |

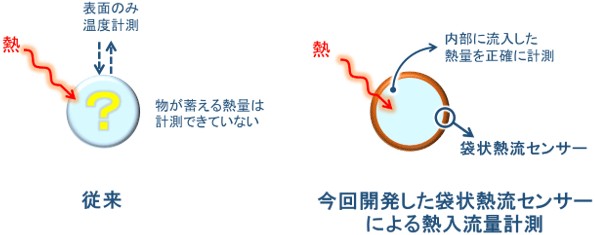

IoT社会では「モノ」の状態をきめ細やかに計測できる技術が従来以上に求められている。中でも熱は、「モノ」の状態を把握できる重要な量である。それにもかかわらず、現状の熱計測は「モノ」の温度を計測するにとどまっており、「モノ」に出入りする熱を直接計測することはほとんど行われていない。特に、温度が一定の状態で熱が授受される相変化においては、熱を直接計測することが「モノ」の状態を知るために必要となる。

保冷剤は材料の相変化を利用して、冷蔵品の冷却、氷枕、高温作業用の保冷衣類などのさまざまな用途で用いられている。相変化時の熱の授受が正確に計測できるようになれば、保冷剤の保冷能力の残量や、保冷能力が有効に作用する残り時間などが分かるようになる。従って、保冷剤の利便性の向上に資することが期待できる。例えば、冷凍物の運送時に、保冷剤一つ一つへの熱の流入量が正確に測定できれば、保冷剤の保冷効果切れを事前に防止でき、品質保証も確実となる。また、氷枕や保冷衣類でも、保冷効果が切れるタイミングで保冷剤を交換できるようになり、利便性の向上が期待できる。そのため、相変化材料への熱の流れを計測できる技術が求められている。さらに、熱の流れを計測できる技術が実現すれば、「モノ」が蓄えた熱の評価や熱利用など、さまざまな用途での活用が期待される(図1)。

|

|

図1 袋状熱流センサーによる熱流計測の概念図 |

産総研はこれまで、カーボンナノチューブ(CNT)を高分子中に分散させた材料を熱電変換層としたフレキシブルな熱電変換素子の研究開発を行ってきた(2011月9月30日、2017年3月14日 産総研プレス発表)。熱電変換素子は素子を通過する熱の量に比例した電圧を発生するため熱流センサーとして機能する。今回、この機能を利用して、フレキシブル熱流センサーを作製し、これを用いて相変化材料へ出入りする熱量を直接計測する技術の開発に取り組んだ。

なお、本研究開発は2017年度までTherMATにて実施された。また、本研究開発の一部は、NEDOの委託事業「未利用熱エネルギーの革新的活用技術研究開発」プロジェクト(2013~2022年度)による支援を受けて行った。

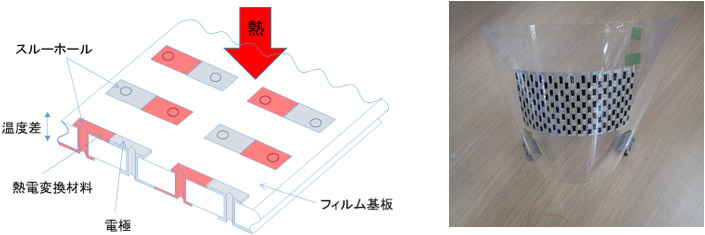

保冷剤などの相変化材料全体を熱流センサーで包むためには、大面積でフレキシブルな熱流センサーが不可欠となる。熱電変換材料に熱が流入すると、材料内に温度差が発生し、この温度差に比例した電圧が発生する。材料内の温度差を大きくして高い電圧を発生させるために、通常の熱電変換層の厚さはミリメートルオーダーであるが、そのような厚みで大面積の熱電変換材料を高い生産性で作製するのは困難である。そこで今回、大面積素子を作製するのに適した印刷法で熱電変換材料を形成することとした。しかし、印刷法は厚みのある材料の作製には不向きなので、熱電変換層の厚みが薄くとも動作するように、今回は図2の素子構造を採用した。この素子に熱が通過すると、フィルム基板の上下に温度差が発生する。基板の表面と裏面の熱電変換材料はスルーホールを通じてつながっているため、フィルム基板の表裏間に生じた温度差が熱電変換材料内にも発生する。この温度差により発生する電圧から素子を通過した熱量を計測できる。

印刷法でこの構造の熱流センサーを作製するために、高分子材料と容易に混合でき、高いゼーベック係数を示すCNTと、ポリスチレンやメタクリル樹脂などの絶縁体高分子とを混合した熱電変換材料インクを開発した。この熱電変換材料インクは、インク中の固形分濃度、有機溶剤の種類、インク溶液の作製手法のそれぞれを最適化しており、60 μV/℃程度の高いゼーベック係数を持つ。また、印刷時にスルーホールを通過できるように適度な流動性を持たせてある。今回開発した熱電変換材料インクを、印刷版を通して高分子フィルム基板の両面に印刷、乾燥させて熱電変換材料を形成した。また、電極も市販の銀ペーストを用いて印刷法で作製した。今回開発した熱流センサーは、基板に高分子フィルムを用いているためフレキシブルで、印刷法により作製しているので大面積化も容易である。

|

|

図2 作製した袋状熱流センサーの構造(左)とその写真(右) |

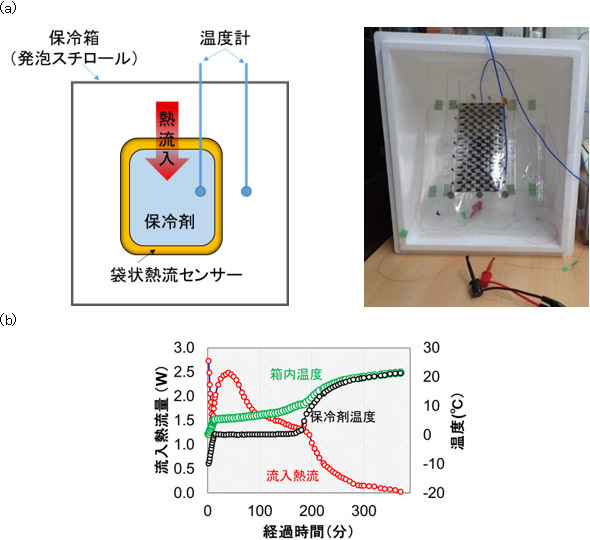

今回開発した熱流センサー素子の表面と裏面に保護フィルムを貼り、袋状に成型して、保冷剤(氷)を密封して保冷箱内に設置し、流入熱量を測定した(図3(a))。外部からの熱は、必ず袋状の熱流センサーを通過して保冷剤に流入するので、熱流センサーに生じた電圧を計測すると保冷剤に流入した熱流の量が定量的に得られる。保冷剤への流入熱流量、保冷剤の温度、保冷箱内の温度の推移を図3(b)に示す。保冷剤の温度は約180分を経過するまで約0 ℃を保持し、その後上昇した。これは、氷が約180分で完全に水に相変化(融解)したことを示す。また、箱内の温度は保冷剤の融解後に大きく上昇した。保冷剤への流入熱流量は保冷剤の融解後に急激に減少している。これは、保冷剤の融解後、保冷剤温度が保冷箱内の温度に近づいて保冷剤に流入する熱流が減少したためと考えられる。

今回、保冷剤の保冷能力の残量や保冷効果が作用する残り時間を計算式により算出し(補足参照)、これらの値を無線で接続した外部端末に表示させるシステムを開発した(概要図)。この表示システムでは、市販の無線送信機能を持つ電圧計を熱流センサーに接続してあり、無線で受信した電圧信号から保冷剤の保冷能力の残量と保冷効果が持続する残り時間を計算して、外部端末上にリアルタイムで表示できる。

|

図3 (a) 保冷剤を袋状熱流センサーで包み、保冷箱内に設置した状態の模式図(左)と写真(右)

(b) 保冷剤への流入熱流量(左縦軸)、保冷剤の温度(右縦軸)、保冷箱内の温度(右縦軸)の推移

測定は保冷箱のふたを閉めた状態で行った。 |

今回開発した技術により、低温での輸送時に、保冷剤の融解の事前予測や熱流入履歴の取得などが可能になり、今後、低温物流の品質向上に貢献すると期待できる。また、保冷剤だけではなく、例えば蓄熱暖房機用の蓄熱材や潜熱式湯たんぽなど、さまざまな相変化材料への熱の流出入計測にも応用できる。

今後は、共同研究先企業を募集し、製品化に向けた課題の解決と計測感度の向上に取り組む。また、保冷剤以外の相変化材料への適用可能性について検討する。

-

◆熱流センサー

-

単位時間あたりに流出入した熱量を計測するセンサー。[参照元へ戻る]

-

◆相変化材料

-

固体⇔液体変化のように相変化をする材料。一般に相変化の際は材料の温度が一定に保たれた状態で熱の授受が起こる。[参照元へ戻る]

-

◆潜熱

-

物質が相変化する際に必要となる熱エネルギー。例えば氷が融解し水になる際には、1 kg当たり約335 kJの熱エネルギーが必要となる。[参照元へ戻る]

-

◆熱電変換素子

-

熱を電力にエネルギー変換する素子。素子を通過する熱流量に比例して電圧を発生する。従って、熱流センサーとしても用いることができる。[参照元へ戻る]

-

◆印刷法

-

材料が混入した溶液を塗布し、乾燥させることによって、材料のパターン形成を行う手法(例えばインクジェット印刷)。高温や真空を必要しないため、安価なプロセスとされている。[参照元へ戻る]

-

◆スルーホール

-

基板を貫通させた穴のこと。この穴を通じて基板上下間で電気的な接触を持たせることができる。 [参照元へ戻る]

-

◆ゼーベック係数

-

材料内に温度差を加えた際には電圧が発生する。1 ℃あたりの温度差により生じる電圧をゼーベック係数という。[参照元へ戻る]

【補足】 今回の実験に用いた保冷剤は53 gの氷である。53gの氷が初期温度-9.8 ℃から完全に融解するのに要する熱量は容易に計算でき、1.89×104 (J)である。また、ある時間tまでに保冷剤に流入した熱量(Q)は下式で計算される。

ここでqは流入熱流量(図3(b)の左縦軸)である。従って、経過時間tにおける保冷剤の保冷能力の残量、及びこのペースで冷却を続けた場合の保冷効果の推定残り時間がそれぞれ、1.89×104 – Q、及び(1.89×104 – Q) / qで計算できる。