国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)製造技術研究部門【研究部門長 市川 直樹】表面機能デザイン研究グループ 栗田 恒雄 主任研究員、三宅 晃司 研究グループ長は、従来は加工困難だった高アスペクト比(大きな縦横比)の、小径の穴や狭い溝などを金属に加工できる超小型のDEEL複合加工機を開発した。

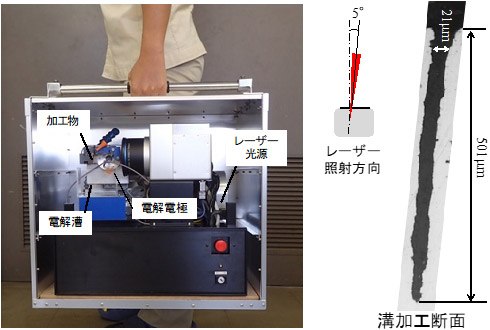

この加工機は、レーザー加工と電解加工の異なる原理の加工方法を同一機上で複合することで、金属に対して小径の穴や、狭い溝など高アスペクト比の形状を、デブリをほとんど発生させないで加工でき、斜めの穴や溝の加工もできる(下図右)。また、複合加工の特徴である低エネルギー消費化とともに、幅430、高さ400、奥行き300 mm、重量16 kgの超小型軽量化を実現した。この加工機は一人で搬送できる大きさであり(下図左)設置場所を選ばない加工が可能である。今回開発したDEEL複合加工機により、小径多孔インジェクションノズルや超小径ステントなど世界に類を見ない金属製品製造への貢献が期待される。

|

|

今回開発したDEEL複合加工機と複合加工した例 |

レーザー加工は高速、高精度、非接触などの特徴を持ち、自動車や重工業分野、電子・電機分野など広範囲な分野で応用されているが、材料の除去にエネルギーの吸収による材料の溶融、蒸発を利用しているため、デブリの原因となる熱影響層(HAZ)の発生が問題となっている。一方、エッチング加工は主に化学反応を用いて材料を除去するために、HAZはほとんど発生しない。しかし、除去部位を限定するためのマスク(加工しない部位を保護するための膜)が必要、等方的に除去されるために高アスペクト比加工が困難で、例えば、小径のインジェクションノズルの作成には不向き、などの問題を持つ。加工表面積の拡大や、穴や溝の強度確保の見地からも高アスペクト比加工は重要であり、これを行えるエッチング加工技術に反応性イオンエッチングがあるが、加工できる材料が限られており、金属の加工は難しい。

このように従来の加工法は基本的に1つの物理・化学現象を用いており、それぞれの加工法の原理に伴う短所がある。もし、加工法を目的に応じて適切に複合できれば、従来に比べ飛躍的な機能や効果を持つ新しい加工技術の開発や、飛躍的に向上した加工能力を用いた、従来に無い機能を持つオンリーワン、ナンバーワン製品の開発が期待される。

産総研では、加工法を適切に複合し、従来に比べ飛躍的な機能、効果を持つ加工技術の開発を目指す「複合加工技術」の開発を行ってきた。これは、加工対象物に適した複数の加工法を同時または順番に同一加工機内に組み合わせ、一度加工対象物を取り付けたら、取り外すことなく複数の加工法が利用でき、高能率・高精度に加工できる技術である。これまでに、直径300 μm未満の極細管を加工できる「レーザー電解複合加工機」(2009年3月26日産総研プレス発表)を開発した。さらに、加工液の電気伝導度を制御することにより異なる加工法を1台の加工機で実現できる、「イオンコントロール複合加工機」、それぞれの加工法に合わせて製作した加工モジュールの交換により、異なる加工法が1台の加工機で実現できる、「デスクトップ複合加工機」など、複合加工技術の開発や複合加工機の試作を行ってきた。

前に開発したレーザー電解複合加工機は極細管の所望の位置へ正確にレーザーを照射できるが、レーザー加工で発生するデブリが産業応用への障害となった。そこで、デブリの発生しない新たな加工技術の開発を行った。DEEL(Deep Electrochemical Etching with Laser assistance)複合加工技術は、レーザー加工と電気化学的なエッチング加工である電解加工の複合加工技術である。主に電解加工で材料を除去するためHAZが少なく、絶縁被膜の底面だけをレーザーで除去し、底面周辺の材料だけを電解加工で除去するため、高アスペクト比で微細な形状を、金属に加工できる。

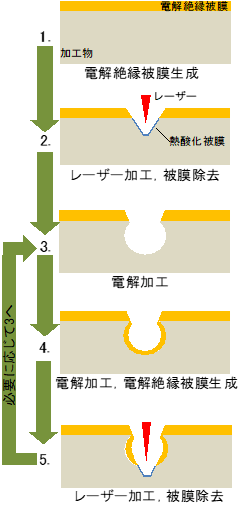

DEEL複合加工の工程を図1に示す。加工工程は、(1) 電解加工により電解絶縁被膜を形成する。(2) 電解絶縁被膜を形成した材料表面に対してレーザー加工で電解絶縁被膜に窓を開ける。(3) 窓の領域だけが電解加工で除去される。(4) 電解加工を行い、電解絶縁被膜を形成する。(5) 電解絶縁被膜の底面だけを再度レーザー加工により除去する。必要に応じて(3)から(5)の加工工程を繰り返す。

|

|

図1 DEEL複合加工工程 |

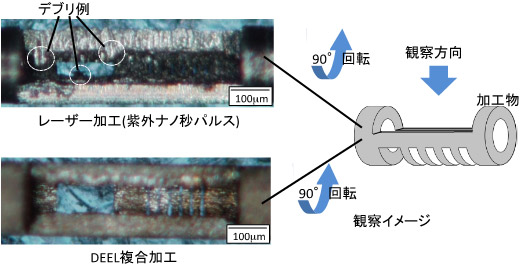

図2にレーザー加工とDEEL複合加工を施したステンレス細管を示す。直径210 μm(内径70 μm)のステンレス細管表面を加工後、管内面観察のため切断したものである。従来のレーザー加工では管内面に酸化物と思われる黒色の付着物、断面などに溶融再凝固した金属凝着物など、デブリが発生していた。一方、DEEL複合加工では、黒色付着物や断面の凝着物などのデブリが発生しない加工を実現している。

|

|

図2 細管を加工した結果 |

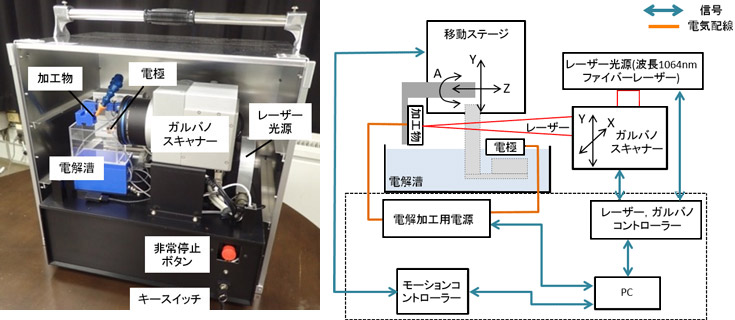

今回、DEEL複合加工の専用装置を試作した。DEEL複合加工では電解絶縁被膜の除去にレーザー加工を用いているが、金属などの表面に生成される不動態、陽極酸化被膜などの電解絶縁被膜の膜厚は薄い場合が多いため、出力の小さいレーザーでも十分除去できる。また、電解加工は数十mWの電力でも行える。そのため、低エネルギー消費を実現できた。

図3に試作したDEEL複合加工機を示す。加工機のサイズは幅430、高さ400、奥行き300 mm、重量16 kgと超小型、軽量である。DEEL複合加工は加工工程を繰り返すため、工程切り替えの自動化、高速化が望ましい。この加工機では加工対象物の加工面を装置接地面に対して垂直にするとレーザー加工、装置接地面に対して平行にすると電解加工を行えるようにしてあり、高速に加工工程の切り替えができる。また専用に作成したコントロールプログラム、コントロールインターフェースにより、柔軟な加工条件制御、工程制御ができるため、レーザーの走査経路、電解加工電圧などの加工条件を自由に設定したさまざまな工程を指定の回数、自動で実行できる。

|

|

図3 DEEL複合加工機 |

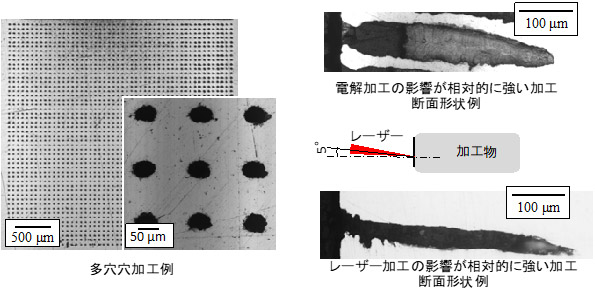

図4にDEEL複合加工機を用いた加工例を示す。金属に最小部の直径約30μm、アスペクト比約15の微細な穴を2500穴加工している。今回の加工機はレーザーの照射角度を変えて斜め穴/溝の加工ができる図4の加工例ではレーザーを5度傾けるように設定したので、約5度傾いた断面形状が得られた。また、矩形の断面だけでなく、深さ変化に伴い断面形状が変化する穴/溝の加工もできる。これは、レーザー加工が直進するレーザーの照射領域周辺だけが加工される異方性加工であることに対し、電解加工は加工液に触れた表面が等しく除去される等方性加工であるため、加工条件を変えてそれぞれの加工法の影響を制御することで断面形状を制御できる。

現在、内燃機用のインジェクションノズルでは直径数百μm、十数の穴加工が、冠動脈ステントは直径数mmの管に対する溝加工が用いられているが、DEEL複合加工機を用いれば、例えば直径100 μm以下、数百の穴を持つ小径多孔インジェクションノズルや、脳血管など抹消血管を対象とした直径200 μm以下の超小径ステントなど世界に類を見ない金属製品製造への貢献が期待される。

|

|

図4 多穴穴加工例と断面形状例 |

以前の技術開発で明らかになった課題であるデブリレス加工(デブリがほとんど生じない加工)が、今回開発した装置により高能率に実現可能となった。今後は実際の自動車部品、医療用部品、電子部品として用いられるさまざまな形状の部品の加工を行い、DEEL複合加工技術の有効性をより広範に示していく。また、この技術に関するニーズを持つ協力企業を募り、共同研究などにより連携して、既存製品の高能率加工や新規製品の創出を実現するための複合加工機の製品化を目指していく。