独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)先進製造プロセス研究部門【研究部門長 三留 秀人】エコ設計生産研究グループ 三島 望 研究グループ長、栗田 恒雄 研究員らは、直径100μm以下の極細管に対して微細複雑形状の加工ができる「レーザー電解複合加工機」を開発した。 この技術は脳外科手術用カテーテルやステント、高密度電子回路検査用コンタクトプローブ等、従来微細複雑形状加工を行うことが困難であった高付加価値デバイスの加工への適用が期待される。

従来の加工法では、加工対象物である細管と加工工具が加工点以外で当たってしまうために加工が不可能な形状があること、加工の際に加わる力によって細管が変形するため、細管の直径をある程度よりも小さくできない等の問題があった。また、細管を精度良く保持することができないという点が細管加工共通の課題となっており、これらの理由から、直径300μm未満の細管へ微細複雑形状の加工を施すことは困難であった。

今回新たに開発した装置では、非接触加工であるレーザー加工法を適用することにより、加工の際に加工対象物に加わる力をほぼゼロとした。また、同じレーザー光源を用いて加工と計測を行うため、計測位置と加工位置のずれがなく、加工対象物の回転中心のずれや傾きなどの保持誤差があっても、誤差を補正してレーザーを正確な位置に照射できる。また、電解仕上げ加工を行うことにより、レーザー加工の問題点である熱影響層の除去と表面の平滑化を可能とした。いったん加工対象物を取り付けたら、取り外すことなく、同一加工装置上で両加工を行うことにより、毛髪サイズの極細ステンレス管に対して微細複雑形状の加工が実現できた。

|

|

レーザー・電解複合加工結果

|

医療用器具であるカテーテルやステント等は、脳外科手術等のニーズに対応するため200μm以下の極細化が求められている。一方、電子工業分野における電子回路検査用のコンタクトプローブも回路高密度化に合わせ直径100μm以下の製品化が急務である。このように、医療、電子分野におけるニーズが存在するにもかかわらず直径300μm程度以下の極細管の複雑形状加工は実現できていない現状にある。

これまで細管の加工には放電加工や機械加工等が用いられてきたが、(1)細管と工具(電極)の相対位置の複雑な制御が困難である、(2)加工点以外で細管と工具が当たってしまうことがあるため、形状によっては加工が不可能である、(3)機械加工では加工の際に細管に加わる力によって変形が生じてしまうため、細管の直径をある程度以上小さくできない、等の問題がある。一方、レーザー加工は、非接触加工であるために加工の際に細管に加わる力をほぼゼロにすることができることから、これらすべての問題を解決する可能性をもっているが、細管とレーザービームとの間の相対位置の検出・設定が難しいという問題がある。また、細管を精度良く保持することができないという点が細管加工技術の共通の課題となっており、微細複雑形状加工への大きな障害となっている。これらの問題を解決し、極細管の微細複雑形状加工を可能とする新たな加工装置の開発が強く望まれている。

産総研では、加工対象物に適した複数の加工法を同時または順番に同一加工装置内に組み合わせ、いったん加工対象物を取り付けたら、取り外すことなく複数の加工法が利用でき、高能率高精度加工を可能とする「複合加工技術」等について研究を行ってきた。具体的には、機械加工、放電加工、電解加工、ビーム加工等を適切に組み合わせた「複合加工技術」、一つの加工法を加工モジュールとし、加工モジュールを交換することにより、異なる加工法が1台の加工装置上で実現可能な「デスクトップ複合加工機」、加工液の電気伝導度を制御することにより異なる加工法を1台の加工装置上で実現可能な「イオンコントロール複合加工機」等、複合加工技術の開発や複合加工機の試作を行ってきた。

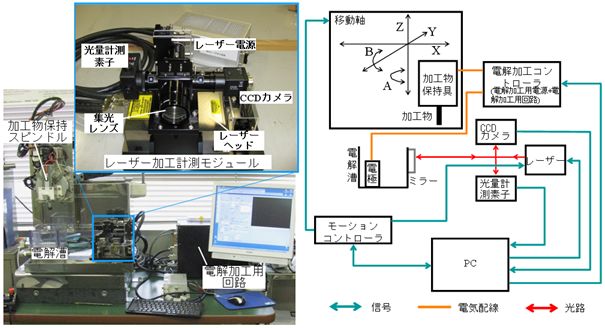

今回開発した「レーザー電解複合加工機」は、複合加工技術のコンセプトに基づいて、機械加工が難しい極細管の複雑形状加工を可能にするために、レーザー形状加工法と電解仕上げ加工法を同一加工装置上で組み合わせ、いったん加工対象物を取り付けたら取り外すことなく、高能率高精度加工を行う装置である。図1に開発したレーザー電解複合加工機を示す。本装置を用いることにより、既存加工技術では困難であった直径300μm以下の軸、管形状の高付加価値デバイスの製造が高能率で実現できる。

|

|

図1 開発したレーザー電解複合加工機

|

今回新たに開発した技術等は、以下の通りである。

1)保持誤差補正機能付きレーザー加工技術

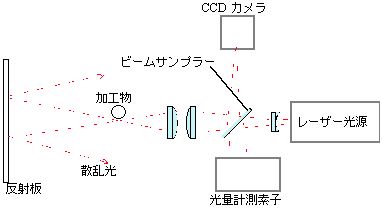

レーザー加工法は、非接触加工であるために加工対象物(細管)とレーザー照射位置との間の相対位置を検出・設定することが難しい。通常であれば、この相対位置や加工対象物(細管)の姿勢を計測するために、加工用とは別の計測用のレーザー光源が必要となる。計測用レーザー光源を別に設置する場合、加工用レーザーと光軸を合わせる必要がある。光軸合わせは高い技術を要し、精度良く合わせることは難しい。この誤差は直接加工、計測位置誤差に反映される。また加工用レーザーと計測用レーザーの波長が異なる場合は、レンズ等光学部品の屈折率が変化するため、レーザーの光路を共用することができない。加工用、計測用それぞれの光学系を製作するとことによる複雑化、大型化が問題となる。本装置では、加工用レーザー光源と同一の光源を用いて、計測を行うことが可能となった。図2に本装置に搭載されているレーザー加工・計測用光学系を示す。この光学系では加工用光源で計測も行うため、計測位置と加工位置のずれがない形状計測/加工が可能となる。これにより、極細であるため保持位置が一定しない細管に対しても、保持誤差をステージの移動により補正し、レーザーを正確な位置に照射することができる。また、計測・観察専用の光学系を必要としないため、装置の飛躍的な小型化が実現できた。

|

|

図2 レーザー加工・計測用光学系

|

2)保持誤差補正機能付き電解加工技術

本装置では、レーザー加工で生成されてしまう熱影響層を除去するために微細電解加工法による仕上げ加工を行う。電解加工においては、加工対象物と電極とのすき間の制御が重要となる。また、細管は円筒形であるため、細管を回転させて電解加工を行う必要がある。本装置では、細管と電極間のすき間を、上述した細管の姿勢計測結果を用いることにより、細管の回転に同期させて電極とのすき間を一定に制御することができるようになっている。この機能により、仕上げ加工を行う部分や加工する量を高精度に制御することが可能となる。

微細レーザー加工(形状加工)と微細電解加工(仕上げ加工)を複合させることによって、医療用カテーテル、ステント、電子回路検査用プローブ等の仕上げ加工で発生する加工除去量をと加工時間を最小限にすることができ、加工の高効率化が可能となる。

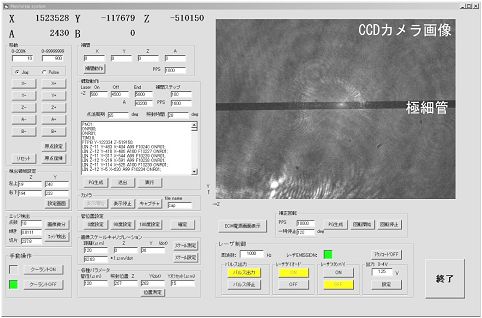

3)独自のコントロールソフトウェアの開発

上記した保持誤差補正機能付きレーザー加工、保持誤差補正機能付き電解加工を実現するための制御ソフトウェアを開発した。図3に本ソフトウェアのコントロールパネルを示す。この制御ソフトウェアは、今回新たに開発した細管姿勢の自動検知機能をもち、同パネル上で一連のレーザー電解複合加工が操作可能である。

|

|

図3 レーザー電解複合加工機用制御ソフトウェアのコントロールパネル

|

4)複雑形状極細管の加工

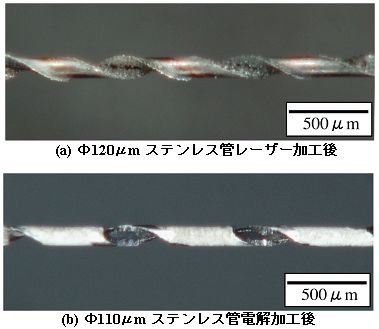

本装置の有効性を実証するために、レーザー計測・加工法、電解加工法を用いて外径120μm、内径40μmのステンレス製極細管表面上への微細形状加工を行った。図4(a) に極細管へらせん状の溝加工を行った例を示す。極細管は保持誤差をもつため、その回転に伴い極細管のエッジの位置が移動してしまうが、本装置では、保持誤差補正機能付きのレーザー計測法により極細管の位置や姿勢を測定し、レーザー照射位置を極細管の回転に同期させて移動させることができるという大きな特長がある。この機能により、レーザービームの焦点を常に極細管のエッジ部に一致させることができるため、このような微細複雑形状の加工が実現できた。図4(b)にレーザー加工後に電解加工による仕上げ加工を行った結果を示す。電解加工により、レーザー加工の問題点である加工表面の熱影響層を除去するとともに、表面の平滑化が可能である。

|

|

図4 ステンレス製極細管へのレーザー、電解加工結果

|

今回のレーザー電解複合加工機の開発により、レーザー計測・加工および電解加工を用いて、毛髪サイズのステンレス製極細管表面への微細複雑形状加工を実現することができた。

本装置を脳血管用カテーテル等の加工に用いることにより、従来はなかった医療用微細器具等の開発や高機能化が期待できる。

開発した装置を用いて、実際の医療用部品、電子部品を対象とした極細管複雑形状の加工を行い、開発技術の有効性をより広範に示していく。また、本技術に関するニーズをもつ協力企業を募り、連携して共同研究等を行うことにより、既存デバイスの高能率加工や新規デバイスの創出を実現するための複合加工機やレーザー計測加工モジュールの製品化を目指していく。

開発した装置を用いて、実際の医療用部品、電子部品を対象とした極細管複雑形状の加工を行い、開発技術の有効性をより広範に示していく。また、本技術に関するニーズをもつ協力企業を募り、連携して共同研究等を行うことにより、既存デバイスの高能率加工や新規デバイスの創出を実現するための複合加工機やレーザー計測加工モジュールの製品化を目指していく。