国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という) 構造材料研究部門【研究部門長 田澤 真人】吉村 和記、光熱制御材料研究グループ 山田 保誠 研究グループ長、西澤 かおり 主任研究員は、常温・大気中で簡便に作製できるガスクロミック方式の酸化タングステン系調光膜を開発した。

調光膜は、電気や熱、周辺のガス雰囲気などによって光の透過量や反射量をスイッチングすること(例えば、透明状態と着色状態を切り替えること)ができるため、透明状態にして太陽光を取り込んだり、着色状態にして太陽光や熱を遮断したりすることで空調負荷を減らすことができる。今回開発したガスクロミック調光膜は水素ガスによりスイッチングするが、常温・大気中、化学溶液法で作製でき、さらに一種類の膜のみでデバイス化できるため、膜の製造コストを大幅に低減できるようになる。また、常温で成膜できるため、ガラス基板だけでなく耐熱性の低いプラスチック系の基板への適用も可能となる。

さまざまな基板やシート上に成膜したこの調光膜は、省エネルギーに役立つスマートウインドー(調光ガラス)や、水素ガスに感応することを利用した水素ガスセンサー、水素可視化シートなどへの応用が期待される。

|

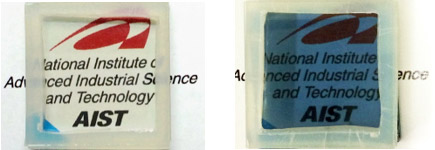

今回開発した調光膜の水素ガス導入による色の変化例

水素ガス導入前(左)と水素ガス導入後(右)。

導入前の光透過率は約80 %、導入後の光透過率は約25 %(光の波長は670 nm)。 |

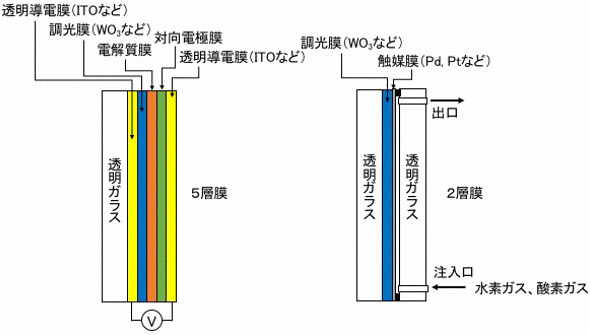

省エネルギー化の観点から、近年、外部からの光や熱の透過率を任意に調節できる調光ガラスが注目を集めており、建物や航空機、自動車などの窓ガラスとしての利用が進んでいる。このような調光ガラスに使われる調光膜の代表的な材料が酸化タングステンで、エレクトロクロミック方式の調光膜が実用化されている。しかし、図1(左)に示したように、エレクトロクロミック方式の調光ガラスは構造が複雑であるために、製造コストが高くなってしまう。また、近赤外線を反射する透明導電膜が電極として必要なため、透明時の近赤外領域での透過率が低い。そのため、調光前後で近赤外領域での光透過率の変化幅が小さくなるだけでなく、冬場のように、透明状態にして近赤外線を透過させたい場面で十分な透過率を確保できないという課題もある。さらに、調光膜の作製にマグネトロンスパッタリング法などの真空蒸着を用いた場合、高価な装置を導入するために初期投資がかかる。そのため、構造が簡単で低コストな調光膜が求められていた。

|

|

図1 エレクトロクロミック方式(左)とガスクロミック方式(右)の調光ガラスの模式図 |

産総研 構造材料研究部門では、水素ガスを使ったガスクロミック方式の調光ガラスの研究開発を行っている。図1(右)に示したようにガスクロミック方式の調光ガラスはエレクトロクロミック方式に比べて構造が簡単であることから、より低コストで作製できる。また、スイッチング速度のサイズ依存性が小さいため、大型になるほどエレクトロクロミック方式よりも高速でスイッチングでき、大型の調光ガラスに適している。一方で、希薄な水素ガスを使うため安全性に対する懸念があったが、既に、この問題を解決するための大気中の水蒸気を電気分解して少量の水素ガスを発生させて調光する新たなガスクロミック方式を提案している(2013年1月23日 産総研プレス発表)。この大気中の水分を利用した新たなガスクロミック方式により、水素ガスに対する安全性の問題が解消されただけでなく、液体の水を供給する必要もなくなり、大きく利便性を向上することができた。今回は、ガスクロミック方式の調光膜を低コストで作製する技術の開発に取り組んだ。

なお、本研究開発の一部は、静岡県先端企業育成プロジェクト推進事業「水素可視化シートの低コスト製造技術の開発と高機能化」(採択企業:株式会社アツミテック)による支援を受けて行った。

今回、ガスクロミック方式の酸化タングステン系調光膜を、真空蒸着法ではなく、より低コストの化学溶液法で作製するためのコーティング液を開発した。化学溶液法は高価な真空装置は不要だが、通常、数百℃以上での高温焼成工程が必要であった。しかし、今回開発したコーティング液を使うと、基板に塗布した後、常温・大気中で乾燥させるだけで、水素ガス応答性の良い酸化タングステン系調光膜を作製できる。高温焼成工程が不要で、常温・大気中で作製できるため、ガラス基板だけでなく、耐熱性の低いプラスチック系シート上への成膜も可能となった。また、通常、ガスクロミック方式の調光ガラスは、図1(右)に示したように、ガラス基板上に調光膜と触媒膜の二種類の膜を別々に積層して作製されるが、今回開発したコーティング液を使えば、一種類の膜のみでガスクロミック膜としてデバイス化できるため、時間当たりの作製量を増やすことが容易となり、大幅なコスト削減や大量生産が可能となる。

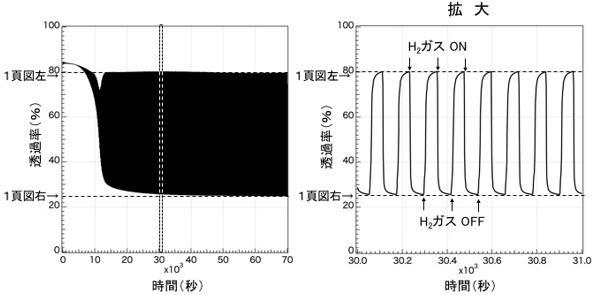

図2に、今回開発したコーティング液を3x3 cm角のガラス基板に塗布し、室温(28 ℃)で5分ほど風乾して作製した調光膜に、マスフローコントローラーを使用して水素ガス(アルゴンガスで希釈した4 %水素ガス)の供給(100 ml/分)・停止を60秒ごとに繰り返した場合の波長670 nm光の光透過率の経時変化の一例を示す。

|

図2 室温(28 ℃)で風乾して作製した調光膜の波長670 nm光の透過率の経時変化

右図は、左図内の点線で囲った領域の拡大図。 |

図2に示したように、水素ガス供給開始約12×103秒(約3時間半)経過した頃から、膜の色が透明状態と着色状態の間で大きく変化する様子を確認した。右図に示した測定開始約8時間経過した30×103秒から31×103秒間の拡大図から、水素ガス供給後即座に(約5秒で)青色に着色し、水素ガス供給を停止すると、着色の速度よりは若干遅いが、60秒以内には元の透明状態に戻る様子が確認できた。また、約20時間の測定を繰り返したが、その間スイッチング特性には変化はみられず、約500回の繰り返し耐久性を確認することができた。また、透明時の透過率も約80 %と透明度が高かった。さらに、膜の乾燥の際に紫外線照射を併用、あるいは100 ℃程度で5分程加熱乾燥させることで、スイッチング開始時間が早くなり、よりスイッチング特性が向上した膜を作製することができる。

今回開発したコーティング液を使って作製したガスクロミック膜は、それだけでガスクロミックデバイスとして使用することができるためコスト削減に有効である。また、図1(右)の模式図に示したような従来の調光膜と触媒膜の2種類の膜をスパッタリング法および化学溶液法で積層して作製したデバイスと比較しても、水素ガス応答速度、耐久性の面から同等のガスクロミック特性を示すことを確認した。さらに、スパッタリング法により作製した積層膜と比較すると透明時の透明度が高いことから、スマートウインドーなどの用途に適していると考えられる。また、水素ガスに触れると色が変わるガスクロミック方式の調光シートは、水素ガスの検知シートとしても用いることができるが、今回開発した技術を用いることで、低コストの検知シートを実現できると考えられる。

今後は、このコーティング液の安定性や、作製した調光膜の耐久性の評価を行う。また、今回開発したコーティング液を使うことにより、より安価・簡便に酸化タングステン系ガスクロミック調光膜を作製することができるようになるため、大型ガラスやプラスチック系シートへの適用を検討し、住建築物、自動車などの窓ガラスとしての応用を目指す。透過率変化から水素濃度を測定する水素センサーや、直接水素の拡散を観察できる水素可視化シートへの応用も図る予定である。