国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)触媒化学融合研究センター【研究センター長 佐藤 一彦】触媒固定化設計チーム 深谷 訓久 主任研究員、崔 準哲 研究チーム長、化学プロセス研究部門【研究部門長 濱川 聡】化学システムグループ 片岡 祥 主任研究員らは、三井造船株式会社【代表取締役社長 田中 孝雄】(以下「三井造船」という)と共同で、都市ごみ清掃工場で燃えるごみを処理した際に排出される溶融スラグを原料として高比表面積シリカを製造する技術を開発した。

得られた高比表面積シリカは、各種吸着剤、タイヤや合成ゴムなどの添加剤、触媒担体などさまざまな用途展開が期待できる。この技術により、人々の日々の活動の結果、一般廃棄物として排出された「燃えるごみ」の中に含まれる不燃成分を、簡単な工程で高付加価値材料に変換できる。

なお、本研究成果の一部は、7月26日に8th International Conference on Green and Sustainable Chemistry(第8回グリーンサステイナブルケミストリー国際会議、7月23~27日にオーストラリアメルボルンで開催)において発表される。

|

|

燃えるごみの焼却残さである溶融スラグを高付加価値材料に変換 |

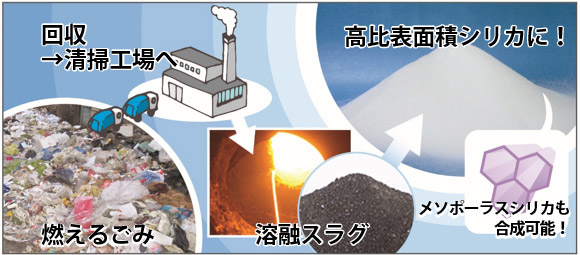

都市ごみなどの一般廃棄物のうち、いわゆる燃えるごみを焼却処理する清掃工場では、ごみ焼却に伴って焼却灰が発生しており、主に最終処分場に埋められている。現在、焼却灰の減容化のために、焼却灰を高温で溶融させた後に水中で冷却して生じる「溶融スラグ」とよばれるガラス状固形物として回収する処理が広く行われている。溶融スラグは道路用のアスファルト骨材やコンクリート用骨材などとして有効利用が図られている。一方、現在全国で年間約80万トンもの溶融スラグが、自治体などの都市ごみ清掃工場から発生しており、さらなる有効活用の手段が求められている。

産総研と三井造船は共同で、都市ごみ清掃工場から排出される溶融スラグから、高付加価値材料を創り出して、従来よりも幅広く溶融スラグの有効活用を図るための技術の開発に取り組んできた。

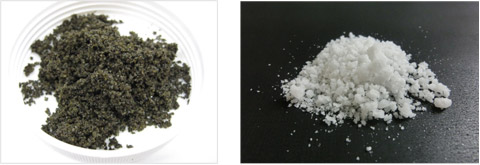

都市ごみ清掃工場から排出された溶融スラグを、ある条件で酸性の溶液を用いて化学的に処理すると、溶融スラグ中に含まれるシリカ(SiO2)成分が、処理溶液に溶けない白色の固体として沈降する。この白色固体をろ過などにより回収すると、純度93~98 %を超えるシリカが容易に得られる(図1)。窒素ガス吸着測定を行い、算出した比表面積はおよそ600 m2/gであった。これは高比表面積材料として市販されている合成シリカ材料と同等以上の値である。

|

|

図1 原料の溶融スラグ(左)と今回開発した技術によって合成した高比表面積シリカ(右) |

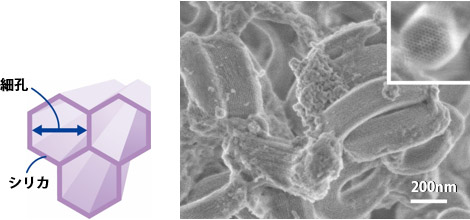

また、ナノメートルサイズの空孔をつくる鋳型となる界面活性剤を共存させた状態で、溶融スラグからシリカを得る化学的処理を行うと白色固体が得られる。この白色固体を550 ℃で焼成すると、規則的なナノメートルサイズの空孔をもつメソポーラスシリカが得られる。図2に得られたメソポーラスシリカの電子顕微鏡写真を示す。この溶融スラグから生成したメソポーラスシリカの比表面積は675 m2/g、平均細孔径は9.2 ナノメートル(nm)であった。

|

|

図2 溶融スラグから合成したメソポーラスシリカの電子顕微鏡写真と細孔(右上) |

今回開発した技術は、これまで用途が限られていた溶融スラグを、高比表面積シリカを基軸とする機能性材料へと変換できるので、今後の高度利用の可能性を拡大できる。また、現在工業的に広く用いられているヒュームドシリカや沈降法シリカなどの高比表面積シリカは、それぞれ四塩化ケイ素やケイ酸ナトリウムといったエネルギーを多く消費する工程で製造される物質を原料としている。それに対して、今回開発した技術では、燃えるごみを処理した際の残さを原料として利用することができるため、機能性材料製造時における省エネルギー化や、二酸化炭素排出削減への貢献が期待できる。

今後は、反応条件の改良とともに、製造のスケールアップに取り組み、数年後の実用化を目指す。