国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)フレキシブルエレクトロニクス研究センター【研究センター長 鎌田 俊英】印刷プロセスチーム 金澤 周介 研究員、牛島 洋史 研究チーム長 兼 同センター 副研究センター長は、カンチレバーやブリッジなどの浮遊部を持つ微小構造を、印刷法により高効率・低コストで製造できる技術を開発した。

従来、このような微小な浮遊部の形成には、基板に接した部分を取り除いて宙に浮いた部分を残すエッチング法が用いられてきたが、製造工程数が多く、材料の無駄やエネルギーの消費量が課題であった。今回開発した技術では、必要な構造だけを基板に積み重ねて浮遊部を形成するため、製造にかかる時間を従来から80 %削減し、省エネルギー・低コストでの製造を実現できる。このような浮遊部を持つ微小構造は、さまざまなセンサーの検出部として用いられるため、今回の技術によりセンサーの大量導入が必要なIoTの本格的な社会実装への貢献が期待される。また基板には布地やゴムなどのさまざまな素材を使用でき、浮遊部の材料も選択の幅が広く、さらに目的に応じた形態の浮遊部を形成できるなど、プロセスの自由度も高い。また、開発した技術を用いて製作したヘッドマイク式呼吸センサーは、公共交通機関のドライバーの眠気などの健康状態を従来とほぼ同じ装備で検出できる。

なお、2017年6月7日~9日に東京ビッグサイト(東京都江東区)で開催されるJPCA Show 2017(第47回国際電子回路産業展)で関連技術を展示する。

|

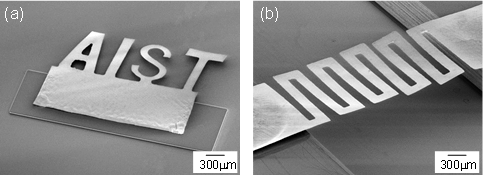

今回開発した印刷技術を使った浮遊部を持つ微小構造の作製例

(a)文字列状のカンチレバー構造、(b)矩形波状のブリッジ構造 |

より安心・安全な社会の実現に向けて、人々の健康状態を適切に把握・管理できる技術が求められている。例えば、公共交通機関のドライバーの健康状態、高齢者や乳幼児の活動状況を、適切かつ効率よく見守る必要性が過去の痛ましい事例から示されている。そのためには、目的の事象を的確に捉えるセンサーデバイスを、生活空間に溶け込んだ形で提供することが必要となる。あらゆるものにセンサーを搭載し情報通信技術を介して高度なサービスを効率的に展開する「Internet of Things(IoT)」は、このような取り組みを総称するものと言える。

センサーの検出機構にはさまざまなものがあるが、検出部が動くことでセンシングをする機械変位式の検出機構は、圧力や加速度などの物理量から化学物質の吸着まで、幅広い用途に対応できることから、頻繁に用いられている。この検出部として、カンチレバーやブリッジなどの浮遊部を持つ微小構造は、目的の事象に対する"たわみ"が大きく得られ、明確な変位を起こすことができるため、高感度なセンサーを作製する上で有用性が高い。また、浮遊部の幅や厚み、あるいは材料を変えることで、たわみの度合いを調整でき、周辺構造から独立した変位を起こせることも利点であり、例えば基板に固定された歪みセンサーなどに比べて、広範な感度に対応できる検出部の形成が可能となる。

このように浮遊部を持つ微小構造は高性能な検出部として利用されるが、これらを用いたセンサーが広く社会で利用されるためには、効率よく安価に製造することがまず求められる。また、IoTの推進により生活空間を取り囲むようにセンサーが設置されることを考えると、人々の暮らしの中にある多彩なものを基板としてセンサーを形成するための、基板自由度の高さも必要となる。しかしながら、従来の製造技術であるいわゆる半導体製造プロセスは、工程数が多く、大量の廃棄物を排出するため、効率よく低コストな生産への対応は困難であった。また、基板の平面精度やプロセス耐性への要求も高く、フレキシブルな基板へのセンサーの形成も大きく制限されていた。よって浮遊部を持つ微小構造を、できる限りシンプルな手法で、多彩な基板に対して形成できる新たな技術が求められていた。

産総研 フレキシブルエレクトロニクス研究センターでは、印刷技術を利用した高効率デバイス製造技術の研究開発に取り組んできた。幅広い素材を基板とする高効率なデバイス製造の実現を目指して、生産性の高い転写式印刷法を基に、付着力コントラスト印刷法や、スクリーンオフセット印刷法などの独自技術を生み出してきた。

カンチレバーやブリッジのように浮遊部を持つ微小構造は、従来シリコン基板を元に加工形成されたものが主流であり、機械変位を起こしやすい構造上のメリットがセンサーの検出部として有用なことが、特にMEMS分野で示されていた。一方、従来の印刷法は、3Dプリンターのようなスキャニング方式の小ロット生産技術を除き、形成できる構造は2次元形状に限られていた。そこで今回、量産に適した転写式印刷法を基に、浮遊部を持つ3次元的な構造を形成できる印刷技術の開発に取り組んだ。

なお、この研究の一部は、独立行政法人 日本学術振興会「科学研究費助成事業 若手研究(B)」の支援を受けて行った。

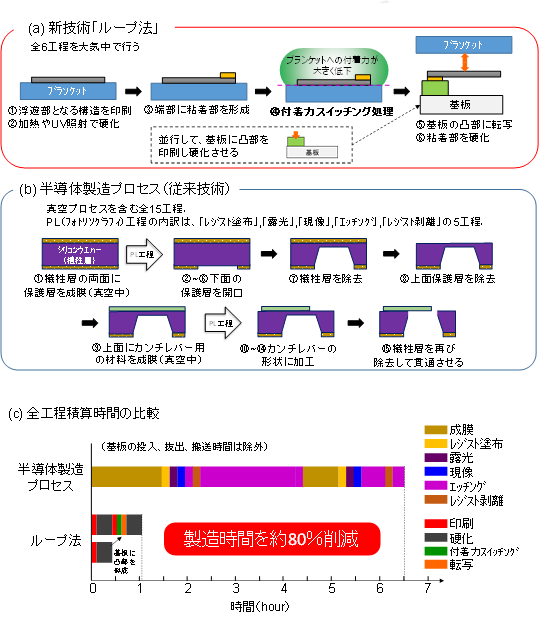

今回開発した技術は、ある層を転写する際に、層の一部分を接触させるだけでその層全体を転写し、結果として浮遊部を持つ構造を効率よく形成するものである。オフセット印刷法をベースに、必要な部分だけを乗せるように積層して浮遊部を持つ微小構造を作製する技術であるため、「Lift On-Offset Printing(LOOP:ループ)法」と命名した。ループ法でカンチレバー構造を形成する工程を、従来の半導体製造プロセスと併せて図1(a)、(b)に示す。オフセット印刷の要領で、ブランケットと呼ばれる仮基板に一度インクを印刷し、それを目的の基板へと転写する。この時ブランケット上に印刷された形状が、後の転写後に浮遊部となる。従来のオフセット印刷法と異なる点は、ブランケット上でインクを一度完全に硬化させ、転写に必要な粘着部を改めて印刷してから転写する点である。硬化された層は、転写後もブランケット上での形を維持するため、あらかじめ基板に設けた凸部に接触させて転写することで、基板から離れて宙に浮いた部分をもつ構造を形成できる。

|

図1 カンチレバー構造を作る工程の概要 (a)新技術「ループ法」、(b)半導体製造プロセス、

および(c)2つのプロセスの全工程積算時間の比較 |

ループ法の最大の利点は、製造にかかる時間を従来から大きく削減できることであり、図1(c)に示すように、全製造工程の積算時間は半導体製造プロセスから約80 %削減される。全工程を大気中で行い、必要な構造だけを形成していくことでこのように大幅な時間短縮が可能となる。また、ブランケットの上で転写する構造を準備する工程と、それを受け取る基板上の凸部の形成を、別の基板で並行して行うことも時間の短縮に寄与している。

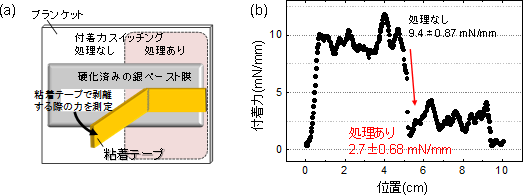

ループ法の技術上の大きな特長は、層の一部を接触させるだけで層の全体を転写できることであり、ゆえに浮遊部を持つ構造を作れる。これは「付着力スイッチング処理」(図1(a)④)という工程の導入によって実現された。付着力スイッチング処理は、ブランケットに用いるゴム素材の性質を利用した技術であり、ブランケット上で硬化された層の付着力を、適切なタイミングで低下させ、ブランケットから剥がれやすくすることができる。図2に付着力スイッチング処理の効果を計測するための測定の概要(図2(a))と、測定結果(図2(b))を示す。ブランケットの表面に市販の銀ペーストを印刷した後に硬化させ、その膜の一部に付着力スイッチング処理を施し、未処理の領域と共に付着力を測定した。処理によって付着力は3分の1以下となり、2.7±0.68 mN/mmという非常に弱い力でも剥離できるようになった。これによりループ法で形成される浮遊部は形状の自由度が高く、文字列状のカンチレバーや、矩形波形状のブリッジなどの複雑な構造を破断させずに転写することができるようになった。

|

|

図2 付着力スイッチング処理の有無による付着力の差 (a)測定の概要、(b)測定結果 |

ループ法の利点は、製造が高効率であることに加えて、印刷に用いるインクに樹脂や機能性の粒子を添加することで、ヤング率が小さく柔らかい材料による構造形成や電子機能の付与など、浮遊部の特性を目的に応じて調整できる点がある。さらに、基板としてさまざまな素材を使用できる点もある。従来の半導体製造プロセスは、基板に高い平面精度が要求され、反応性のガス、あるいは酸性や塩基性の液体にさらされるため、基板として布地やゴムなどの素材を用いることは困難であった。ループ法は印刷技術に基づくため、半導体製造プロセスで用いられるガラス基板やシリコン基板だけではなく、例えばスポンジのような柔らかな素材の上にも浮遊部を持つ微小構造を形成できる。

また、浮遊部を形成するための下敷きとして使われ後から除去される犠牲層や、エッチング用保護レジストのように"プロセス上、必然的に捨てられる材料"がないため材料利用効率が高く、製造工程数も従来の半導体製造プロセスから大幅に削減される。また、積層して転写する手法のため、輪転式印刷のような量産プロセスへの展開が容易であり、全工程が大気中で行われることからも、量産技術としての実用化に期待ができる。

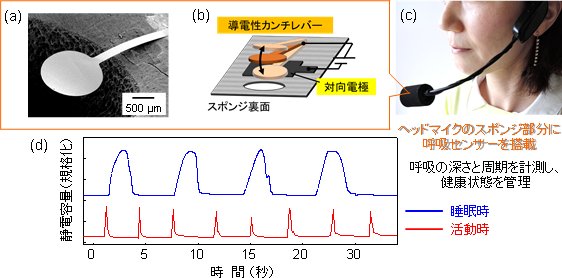

今回、ループ法のさまざまな利点を生かして、公共交通機関のドライバーが使用するヘッドマイクの先端のスポンジ部分に導電性のカンチレバー(図3(a))を形成し、ヘッドマイク一体型の呼吸センサーを開発した(図3(c))。このセンサーは、スポンジの裏面に設けた導電性カンチレバーと、エアギャップを介して向かい合う対向電極との間の静電容量を計測することを原理としている。呼気によってカンチレバーが図3(b)のように変位すると静電容量も変化するため、呼吸の深さと周期を静電容量の変化として検出でき、図3(d)に示すように日中の活動時の呼吸と睡眠時のゆっくりとした深い呼吸の差を明確に検出できた。呼吸の深さや周期が眠気や疲労感などの健康状態と深く関わることは多くの研究から示されているが、健康状態を確認するためにセンサーによってマイク先端が大きくなることや、拘束感の高い呼吸センサーを使うのは、実用上避けるべきである。今回開発した呼吸センサーは、従来とほぼ同じヘッドマイクに組み込んでドライバーの健康状態を管理できるため実用性が高い。また同様の呼吸センサーは、医療用のテープやマスクにも形成できるため、高齢者や乳幼児の見守りなどへの応用も期待できる。このようにループ法を用いることで、人々が安心して暮らすためのセンサーを、身近な素材に効率よく形成することが可能となった。

|

|

図3 (a)布地に形成した呼吸センサー用カンチレバー、(b)センサー構成と呼気によるカンチレバーの変位の模式図、(c)呼吸センサーを組み込んだヘッドマイクの外観、(d)呼気検出の結果 |

今後は多彩な材料をループ法で扱えるようにすることで、高性能化とセンサーバリエーションの充実を図る。また印刷面積の大型化を進め、量産プロセスとしての確立を目指す。今回開発した技術をIoTの本格的な社会実装に向けたセンサーの高効率生産に広く寄与させるために、民間企業への技術移転を進め、安心・安全な社会の実現に貢献していく。