国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)省エネルギー研究部門【研究部門長 宗像 鉄雄】熱電変換グループ 村田 正行 研究員、山本 淳 研究グループ長は、国立大学法人 埼玉大学【学長 山口 宏樹】(以下「埼玉大」という) 大学院理工学研究科 長谷川 靖洋 准教授、国立大学法人 茨城大学【学長 三村 信男】(以下「茨城大」という) 工学部 小峰 啓史 准教授と共同で、新しい効果の発現が期待されるビスマスナノワイヤーのホール係数を測定する技術を開発した。

今回、直径700 nm、長さ2.69 mmのビスマスナノワイヤーに、微細な加工と観察ができるFIB-SEM装置を用いて、微細電極を形成することで、ナノワイヤーにおけるホール係数の精密測定に世界で初めて成功した。また、測定の結果、キャリア移動度がバルクのビスマスと比べて大幅に低下することを実験的に初めて明らかにした。今回開発した測定技術の応用により、様々なナノワイヤーの物性解明への貢献が期待される。

なお、この技術の詳細は、平成28年12月12日にアメリカ化学会が発行する国際学術誌Nano Lettersのオンライン版で発表される。

|

|

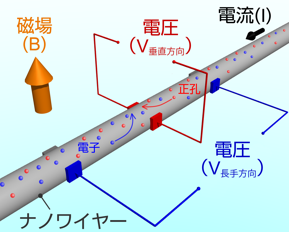

ナノワイヤーのホール係数測定技術の模式図 |

|

ナノワイヤーに磁場をかけ電流を流したときに、垂直方向に発生する電圧(赤)からホール係数を決定する。また、長手方向の電圧(青)と組み合わせて解析して、キャリア移動度を実験的に評価できる。 |

近年、ナノテクノロジーの進歩により、新しい機能の発現や性能の向上を目指した、様々なナノワイヤー材料の開発が盛んに進められている。しかし、ナノワイヤーは直径がナノメートルレベルと非常に小さいため、材料の重要な物性値であるキャリア移動度やキャリア密度などをホール係数測定により正確に評価することは難しかった。これまでに、リン化インジウム、ヒ化インジウム、硫化鉄、ケイ化マンガンのナノワイヤーのホール係数の測定結果が報告されているが、電極位置が不確定であるために測定精度が低かった。また、これまでの電極形成技術ではナノワイヤーが空気に晒されているため、酸化しやすい材料には適用できなかった。このため、幅広い材料のナノワイヤーの物性を正確に測定する技術が求められていた。

産総研、埼玉大、茨城大の共同研究グループでは、ナノサイズ化により物性値が大幅に変化すると予想されている、ビスマスを用いたナノワイヤーの研究開発を行っている。ホール係数を精密に測定できれば、キャリア移動度やキャリア密度に対するナノサイズ化の効果を実験的に検証できる。しかし、ビスマスナノワイヤーは酸化しやすく、これまでの技術では空気中で電極形成する必要があるため、ホール係数測定用の微細な電極を作製することは困難であった。さらに、これまでの技術では電極位置のずれが1 μm近く生じることから、ホール電圧のみを検出する精度が低かった。そこで、共同研究グループは、ビスマスナノワイヤーを空気に晒さずに、かつ正確な位置に微小な電極を形成し、ホール係数を測定する技術の開発に取り組んだ。

なお、本研究開発の一部は、国立研究開発法人 新エネルギー・産業技術総合開発機構の委託事業「エネルギー・環境新技術先導プログラム/革新的ナノスケール制御による高効率熱電変換システムの実現(平成27~29年度)」、文部科学省科学研究費「研究活動スタート支援(平成26~27年度)」、「基盤研究(B)(平成27~31年度)」による支援を受けて行ったものである。

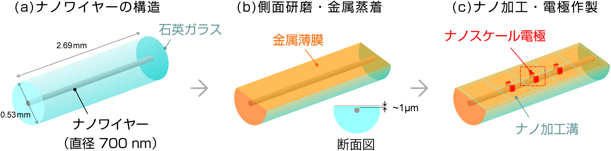

酸化されやすいビスマスナノワイヤーの空気への曝露を避けるために、中心部分に直径700 nmの孔が空けられた円柱形の石英ガラスに、高温で融解させたビスマスを高圧で圧入して図1(a)に示す構造のナノワイヤーを作製した(外径0.53 mm、長さ2.69 mmの石英ガラスの中心部分に、ナノワイヤーが配置された構造)。石英ガラスを側面から中央近くまで研磨して削り落とし、ナノワイヤーから石英ガラスの研磨面までの距離を1 μm程度にして、その研磨面に金属薄膜を蒸着した(図1(b))。その後、FIB-SEM装置を用いてナノワイヤーの正確な位置に微小な電極を作製し、最後に配線用電極として利用するために、研磨面の金属薄膜を8分割するナノ加工溝を形成した(図1(c))。

|

|

図1 石英ガラス中のビスマスナノワイヤー上への電極作製プロセス |

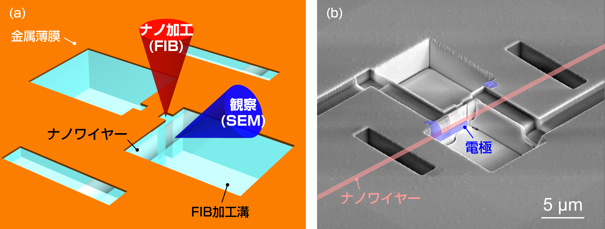

図2に、ナノワイヤーを局所的に露出させる加工の概略図(図2(a))と、実際に作製した電極の電子顕微鏡写真(図2(b))を示す。加工速度を調整した集束イオンビーム(FIB)により石英ガラスを少しずつ削りながら、同時に電子顕微鏡(SEM)により加工箇所を観察して、ナノワイヤーへのダメージを最小限に抑えながら表面を露出させ、ナノワイヤー上に微小な電極を作製した。この作製技術を用いると、ナノワイヤーの露出から電極形成まで真空中で行えるため、ナノワイヤー表面の酸化を防ぐことができる。さらに、この技術により、電極位置のずれを長手方向に対して300 nm程度以下に抑え、高い位置精度で電極を形成することに成功した。

|

|

図2 作製した電極のイメージ(左)と電子顕微鏡写真(右)。位置は図1(c)で赤い点線で囲んだ領域。 |

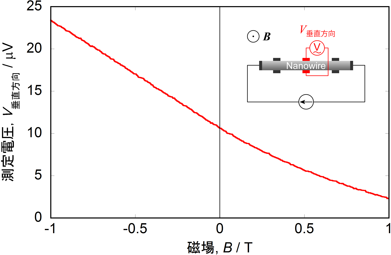

図3に、測定された電圧(V垂直方向)の磁場依存性を示した。この測定結果はホール効果に起因する電圧とナノワイヤー長手方向の抵抗に起因する電圧を含んでいる。ホール電圧は磁場に対して奇関数であり、抵抗由来の電圧が偶関数であることを利用して、正磁場と負磁場の値を引き算し、その傾きと印加電流からホール係数を決定する。ホール電圧はマイクロボルトオーダーという小さい電圧であるにもかかわらず、ノイズ電圧を100 nV以下に抑えることで高精度に測定できていることがわかる。さらに、電極位置の誤差が300 nm以下であることから、無磁場(0 T)の時に測定されるオフセット電圧も10 µV程度に抑えられている。

|

|

図3 測定された電圧(V垂直方向)の磁場依存性 |

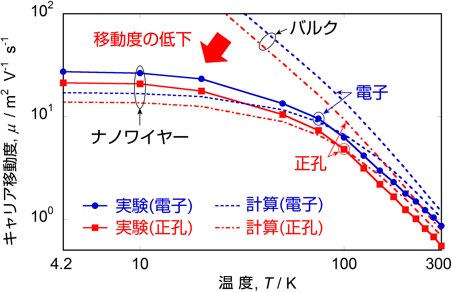

今回開発した手法により電極を形成することで、ビスマスナノワイヤーのホール係数を、4.2 Kから300 Kの温度範囲で初めて測定できた。測定結果の解析から得たキャリア移動度の温度依存性は、ナノワイヤー化によって、バルクとは明らかに異なっていた(図4)。このように、ナノワイヤー中では直径サイズの制限を受けてキャリア移動度が低下し、特に極低温での移動度の低下が顕著になることを実験的に観測した。

|

|

図4 ナノワイヤーのキャリア移動度の温度依存性 |

今回開発したナノワイヤーへの電極作製技術によりホール係数を正確に測定でき、キャリア移動度やキャリア密度を実験的に評価できる。また、本手法はビスマスだけではなく、他の材料のナノワイヤーにも適用でき、これまで未解明だったナノワイヤーの電気伝導現象を、実験的に把握するための技術として期待できる。

今後、さらに直径の小さいビスマスナノワイヤーを作製し、今回開発した電極作製技術や物性測定手法を利用して、新しいナノワイヤー化の効果を実験的に観測することを目指す。さらに、物性を解明したナノワイヤーを熱電変換材料などの技術へ応用し、省エネルギー技術への貢献を目指す。