国立研究開発法人 産業技術総合研究所 【理事長 中鉢 良治】 (以下「産総研」という)太陽光発電研究センター【研究センター長 松原 浩司】 モジュール信頼性チーム【研究チーム長 増田 淳】 原 浩二郎 上級主任研究員らは、信越化学工業株式会社 【代表取締役社長 斉藤 恭彦】 (以下「信越化学」という)と共同で、シリコーンゴムでできたシート状の封止材を用いた新たな結晶シリコン太陽電池モジュールを開発した。

開発した新しい太陽電池モジュールは、従来型の太陽電池モジュールで用いられていた高重量のガラス基板や可燃性の有機部材を用いていない。また、長期信頼性を確認するための評価試験を行ったところ優れた信頼性を示し、高い難燃性や、軽量化、非破損(割れない)、簡易に設置できるなどのメリットを生かして、新たな用途や従来とは異なる設置・利用法での導入が期待される。例えば、電気自動車(EV)などの車載用の太陽電池としての使用や、住宅の屋根材一体型としての結晶シリコン太陽電池の利用や壁面への設置などにより、スマートハウスへの利用拡大やネット・ゼロ・エネルギー・ハウス(ZEH)の実現に貢献できる可能性がある。

なお、この技術の詳細は、2016年9月13日~16日に朱鷺メッセ(新潟県新潟市)で開催される第77回応用物理学会秋季学術講演会で発表される。

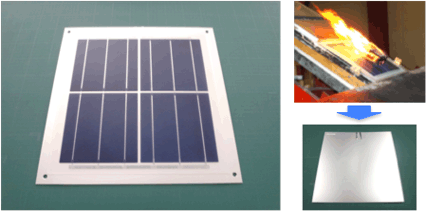

|

|

開発した太陽電池モジュールの外観(左)と、燃焼試験中の様子(右上)、試験後の裏面(右下) |

太陽光発電システムは、2012年7月から導入された再生可能エネルギーの固定価格買取制度により普及が急速に進んでおり、今後は太陽電池モジュールやシステムの長期信頼性や安全性がますます重要となる。例えば、住宅用の太陽光発電システムでは、モジュールの難燃性を高めることや破損を防ぐことにより、火災時における安全性をさらに高めることができると考えられる。 しかしながら、太陽電池モジュールは厳しいコスト競争にさらされており、一般的に、高コスト化につながる新しい高信頼性モジュールの開発や難燃性部材などの新部材の導入は難しいのが現状である。

産総研 太陽光発電研究センター モジュール信頼性チームでは、これまで太陽電池モジュールの信頼性や寿命を向上させ、長期にわたり発電を維持するとともに、発電コストを低減するために、既存の太陽電池モジュールの劣化メカニズムの解明や、高信頼性のモジュールや部材の開発、信頼性評価技術の開発などを、民間企業や大学、公的機関と共同で実施してきた。

シリコーン封止材は、1980年代に製作された初期の市販の太陽電池モジュールに用いられた実績があり、当時のシリコーン封止材を使用した太陽電池モジュールは、設置から現在まで約30年の屋外設置においても安定して発電量を維持している報告例もある。信越化学は、従来のモジュール製造装置や工程が利用できる太陽電池用のシリコーンゴムシート封止材を開発し、産総研と共同で太陽電池モジュールを作製し、信頼性評価を実施してきた。その結果、開発したシリコーン封止材を用いたモジュールは屋内環境試験において優れた信頼性を示すことを明らかにした(2015年6月22日 産総研プレス発表)。しかしながら、シリコーン封止材は一般的に用いられるEVA封止材よりも比較的高コストでありEVA封止材の代替とするとモジュールコストの増加を伴うため、シリコーン封止材の導入が困難であった。

そこで、両者はシリコーン封止材の使用によるモジュールコストの増加を抑制するとともに、難燃性などのシリコーンの特長を活かした新しい太陽電池モジュールの開発と信頼性の評価を共同で行い、太陽電池の新たな用途や設置・利用法の開拓を目指すこととした。

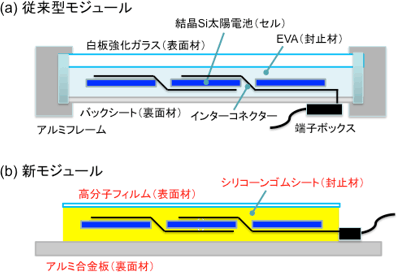

従来型の結晶シリコン太陽電池モジュールと、今回開発した新モジュールの模式図を図1に示す。一般的な従来型のモジュールは、結晶シリコン太陽電池を厚さ約3 mmの白板強化ガラスでできた表面材、EVA封止材、バックシート(裏面材)で封入したスーパーストレート構造を取り、反り防止や架台への設置・固定などのためにアルミフレームが取り付けられている。これに対して、今回作製したモジュールは、厚さ約500 μmのシリコーンゴムシート封止材と、厚さ約50 μmの難燃性の高分子フィルム表面材、裏面材に絶縁処理をしたアルミ合金板で構成され、ガラス表面材を用いないサブストレート構造であるのが大きな特徴である。

新モジュールではアルミフレームを用いず、アルミ合金の裏面材により直接かつ簡単にモジュールを固定して設置することができる。従来型のモジュールに用いられるガラスやバックシート、アルミフレームなどの部材を削減することで、比較的に高コストのシリコーン封止材を利用した場合のモジュール全体のコストの増加を抑制する狙いがある。

|

|

図1 従来型モジュール(a)と開発した新モジュール(b)の模式図 |

また、難燃材料であるシリコーン封止材や高分子フィルム表面材と、金属のアルミ合金裏面材を用いることで、モジュール全体を難燃化することができ、さらには、アルミ合金板の厚さを抑えることで軽量化することもできる(今回の試作モジュールは、同じサイズの従来型モジュールの約半分の重量)。例えば、難燃性や軽量性、非破損(割れない)などの新たな特長を活かした、車載用や屋根材一体型、壁面設置などでの太陽電池の利用が考えられ、スマートハウスへの利用拡大、ZEHの実現などにも貢献できる可能性がある。 次に、開発した新モジュールを用いて、耐衝撃強度、耐荷重強度、燃性評価、高温・高湿下での長期信頼性を確認するための評価試験を行った。

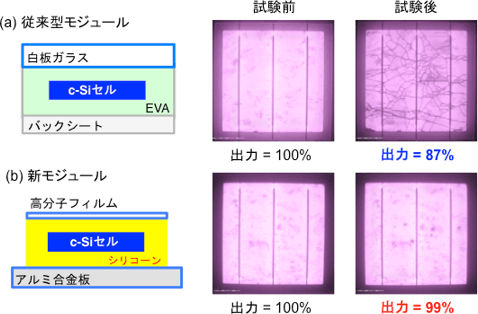

まず、開発したモジュールの耐衝撃強度を評価するために、鋼球落下試験を行った。鋼球(直径38 mm、重さ約225 g)を高さ1 mからモジュールの表面に合計3回落下させ、試験前後の出力とエレクトロルミネセンス特性を評価した(図2)。その結果、落下試験により従来型モジュールではセル割れが見られ、出力が初期値の87 %に低下した。一方、新モジュールでは鋼球落下の衝撃により局所的にわずかな暗所部が見られるが、出力の低下はほぼ見られなかった。これは、シリコーン封止材のゴム弾性により、鋼球の衝撃がセル全面に広がらなかったことが原因であると考えられる。

また、小型モジュール(40 cm角)での試験ではあるが、荷重試験を実施したところ、モジュール表面へ約88 kgの荷重(圧力で約5400 Paに相当)をかけても試験後にセル割れによる出力の低下は見られなかった。これらの結果から、試作モジュールが十分な耐衝撃強度や耐荷重強度を有し、今後の最適化により、長期の屋外設置でも十分に利用できる可能性があると考えられる。

|

図2 従来型モジュール(a)と新モジュール(b)の

鋼球落下試験前後の相対出力とエレクトロルミネセンス画像 |

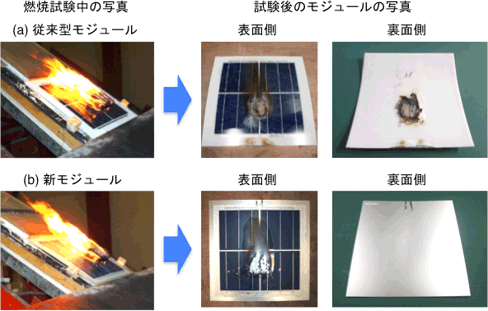

次に、新モジュールの燃性を評価するために、建築基準法第63条に基づく燃焼・飛び火試験を実施した。火種(木製、大きさ80 mm×80 mm×60 mm)をそれぞれのモジュール上で燃焼させ、部材の燃焼や溶融、破損などの外観上の変化をチェックした(図3)。白板強化ガラス、EVA封止材、バックシートからなる従来型モジュールでは、試験によりガラスが割れ、火種下部のEVA封止材とバックシートが燃焼し、ガラスや可燃性の有機部材への影響が大きいことがわかった(図3(a))。これに対して、新モジュールでは、火種から生じた灰や樹脂成分が表面に付着していたが、シリコーン封止材、フィルム表面材、アルミ合金板には大きな変化は見られなかった(図3(b))。従来型モジュールも、実際に使用する際には設置環境での防火対策が施されているが、難燃性に優れた新モジュールを用いれば、火災時の安全性をこれまで以上に高めることができる。

|

|

図3 従来型モジュール(a)と新モジュール(b)の燃焼試験中の様子と試験後の外観写真 |

さらに、新モジュールの高温・高湿条件下での長期信頼性を評価するために、温度85 ℃、湿度85 %の条件下で高温・高湿(DH)試験を行った。その結果、3000時間のDH試験終了時点でも出力は低下しておらず、高温・高湿下での優れた長期安定性を示した。また、シリコーン封止材とガラス表面材、バックシートからなるガラス型モジュールでは、DH試験を8000時間実施した後においても出力は低下せず、試験前後のシリコーン封止材の赤外吸収スペクトルを測定したところ、化学的な構造変化は全く見られなかった。これは、シリコーン分子を形成するシリコン-酸素結合(Si-O)、あるいは、シリコン-炭素結合(Si-C)が、一般的な有機化合物の炭素-炭素結合(C-C)や炭素-酸素結合(C-O)よりも結合エネルギーが大きいことから、シリコーン封止材は、長期の高温・高湿条件においても化学的に安定であり、これがモジュールの優れた長期安定性につながったものと考えられる。

以上の結果から、試作した太陽電池モジュールは太陽電池の新たな用途での利用や、設置・利用法の多様化の可能性を示すものと考えられる。

今後は、現在実施中の温度サイクル試験(-40 ℃~85 ℃)や紫外線照射試験などの信頼性評価結果も踏まえて、実用途を想定したモジュールの開発へと展開していきたい。例えば、EVなどの車載用太陽電池モジュールや、住宅の屋根材・建材一体型、外壁面へ設置できる太陽電池モジュールとしての用途を想定し、モジュールサイズや構造、部材の最適化、必要な信頼性試験などを、製造企業などとも協力して実施していく予定である。