国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)太陽光発電研究センター【研究センター長 松原 浩司】モジュール信頼性チーム【研究チーム長 増田 淳】原 浩二郎 研究チーム付らは、信越化学工業株式会社【代表取締役 森 俊三】(以下「信越化学」という)と共に、信越化学が開発した太陽電池モジュール用のシリコーン封止材を用いた太陽電池モジュールの評価試験を行った。

産総研九州センター(佐賀県鳥栖市)に設置された環境試験機や測定装置を用いて、開発された新規シリコーン封止材を用いた太陽電池モジュールの高温高湿試験と温度サイクル試験を行ったところ、このモジュールは優れた耐久性を示した。また、この封止材を用いた単結晶n型シリコン太陽電池モジュールの評価試験を行ったところ、Potential-induced degradation(PID)現象による出力低下を抑制する効果が確認された。この封止材は、従来のシリコーンとは異なりシート状であり、太陽電池モジュールの製造工程に使用される一般的な設備で使用できる。今後、単結晶n型シリコン太陽電池モジュールをはじめ、厳しい環境下での太陽光発電システムの導入拡大や長期信頼性向上への貢献が期待される。

なお、詳細は、2015年6月23、24日につくば国際会議場(茨城県つくば市)で開催されるAIST太陽光発電研究成果報告会2015にて発表される。

太陽光発電システムは、メガソーラーなどの大規模発電や50 kW未満の小規模発電、住宅用システムなど、様々な規模・形態での導入が拡大している。また近年では、太陽光発電システムを海上や沿岸部などに設置するケースもあり、従来よりも厳しい環境下での信頼性が求められている。

また、太陽電池セルの発電効率競争に伴い単結晶n型シリコンセルを用いた高効率太陽電池モジュールの導入が、住宅用システムを中心に増えているため、モジュールに高電圧がかかって出力が大幅に低下してしまうPID現象への耐性を評価する必要性が増している。

産総研では、太陽電池モジュールの劣化メカニズムの解明や、長期信頼性に優れた太陽電池モジュール用の各種材料の開発を目的に、2009年10月に高信頼性太陽電池モジュール開発・評価コンソーシアムを設立し、民間企業などと連携して2014年3月まで研究開発を行った。

信越化学は、2012年1月~2014年3月に同コンソーシアムに参画し、シリコーン封止材の研究開発を行ってきた。また両者は2014年4月~2015年4月、産総研九州センターの設備を用いてシリコーン封止材を使用した実用サイズの太陽電池モジュールを作製し、信頼性を評価した。更にPID試験(AIST法)により、シリコーン封止材を用いた単結晶n型シリコン太陽電池モジュールのPID耐性を評価した。

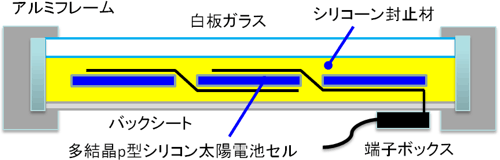

太陽電池モジュールには、封止材に信越化学が開発したシリコーン封止材を使用し、太陽電池セルなど、封止材以外の部材は同コンソーシアムの標準部材を使用した。多結晶p型シリコン太陽電池セルを直列に42枚接続し、真空加熱ラミネーターを使ってシート状のシリコーン封止材を用いた実用サイズの太陽電池モジュールを作製した。太陽電池モジュールの構造模式図を図1に示す。

|

|

図1 太陽電池モジュールの構造模式図 |

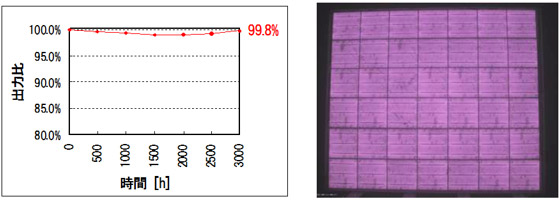

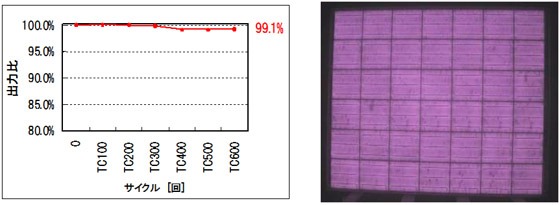

この太陽電池モジュールについて、温度85 ℃、湿度85 %の条件下に曝露して耐久性、信頼性を評価する高温高湿試験と、温度を-40 ℃から85 ℃の昇温、85 ℃から-40 ℃の降温のサイクルを1サイクルとして耐久性、信頼性を評価する温度サイクル試験を行った。高温高湿試験3000時間までの出力推移と試験3000時間後のEL画像を図2に示す。また、温度サイクル試験の出力推移と試験600サイクル後のEL画像を図3に示す。

|

|

図2 高温高湿試験3000時間までの出力推移(左)と試験3000時間後のEL画像(右) |

|

|

図3 温度サイクル試験600サイクルまでの出力推移(左)と試験600サイクル後のEL画像(右) |

高温高湿試験では、3000時間後に出力比 99.8 %(図2)、温度サイクル試験では、600サイクル後に出力比 99.1 %であった(図3)。また、EL画像では、試験前から見られるセル起因の微小な暗部を除き、試験による劣化の進行に伴う新たな暗部の発生は観測されなかった。太陽電池モジュールの認証試験の合格基準は、高温高湿試験1000時間後、温度サイクル試験200サイクル後のいずれにおいても、初期出力の95 %以上を維持することと定められている。これらの試験結果により、シリコーン封止材を用いた太陽電池モジュールは信頼性に優れていることが確認された。

また、シリコーン封止材と産総研で標準的に使用する単結晶n型シリコン太陽電池セルを用いて太陽電池モジュール(シリコーン封止モジュール)を作製し、PID試験を行った。評価した単結晶n型シリコン太陽電池モジュールの外観写真を図4に示す。

|

|

図4 PID試験用太陽電池モジュールの外観 |

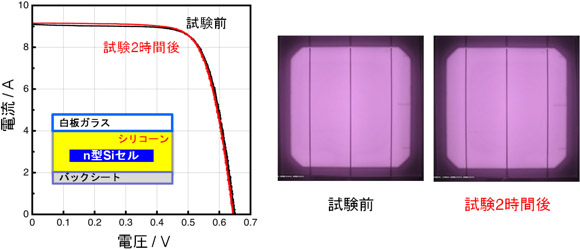

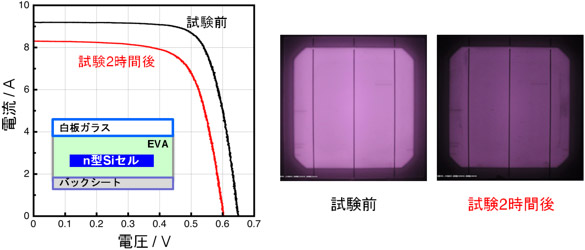

試験結果を比較するために、封止材として一般的に用いられているEVAを用いた単結晶n型シリコン太陽電池モジュール(EVA封止モジュール)も作製した。PID試験(AIST法)は、85 ℃の温度において、モジュールのガラス表面の全面に設置したアルミ板に対してセルに-1000 Vの電圧を2時間かけて行い、試験前後の太陽電池モジュールの出力変化を評価した。シリコーン封止モジュール、ならびにEVA封止モジュールのPID試験前後の電気特性とEL画像の比較を、それぞれ図5と図6に示す。

|

|

図5 シリコーン封止モジュールのPID試験前後の電気特性(左)とEL画像(右) |

|

|

図6 EVA封止モジュールのPID試験前後の電気特性(左)とEL画像(右) |

シリコーン封止モジュールは、PID試験前後で電気特性は変わらず、EL画像でも変化が見られなかった(図5)。一方、EVA封止モジュールでは、PID試験前後で電気特性に出力低下がみられ、EL画像でも輝度が低下することが確認された(図6)。このように、シリコーン封止材は、今回用いたn型シリコン太陽電池において、高いPID耐性を示すことがわかった。ただし、シリコン太陽電池はセルの種類や構造によりPID耐性の有無や劣化メカニズムが異なることから、今後、より詳細な評価が必要である。

シリコーン封止材シート量産化の促進、n型シリコン太陽電池モジュールのPID現象発生のメカニズムとシリコーン封止材による抑制メカニズムの解明を行う。