独立行政法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)集積マイクロシステム研究センター【研究センター長 前田 龍太郎】大規模インテグレーション研究チーム 倉島 優一 研究員、高木 秀樹 研究チーム長は、超平滑表面を持つ犠牲層薄膜上にメッキによりパターンを形成した後、犠牲層薄膜を除去して、超平滑メッキ表面を形成する技術を開発した。これをデバイスパッケージングのための接合技術に適用し、常温の大気中で金属同士の高強度接合を実現した。

MEMS(Micro Electro Mechanical Systems)のパッケージングには、厚膜金属メッキにより形成された封止枠やバンプ電極による、金属同士の接合が用いられている。しかし、厚膜メッキ表面は表面粗さが大きいため、接合においては300 ℃以上の高温でプレスして金属を変形させることにより、接合面での密着を得る必要があった。一方、MEMSにはさまざまな材料でできた微細で繊細な機械可動部があるため、加熱加圧によるデバイスへのダメージが懸念され、低加圧・低温でのパッケージングが求められている。今回、犠牲層薄膜除去プロセスにより、原子レベルで平滑な表面の形状を金属メッキ表面に転写することで、超平滑メッキ表面を実現させた。この超平滑メッキ表面を活性化処理することにより、常温の大気中で強固な接合を形成する技術を開発した。従来の接合プロセスでは真空環境や加熱機構を備えた大規模な接合装置が必要であったが、今回開発した接合技術は、常温の大気中で接合できるため、装置の大幅な簡略化と製造効率の向上が期待できる。

この成果の詳細は Microelectronic Engineeringのオンライン版に2014年6月21日に掲載された。

|

|

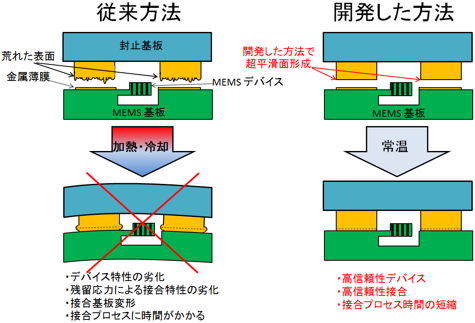

従来の接合方法と今回開発した接合方法 |

現在、加速度センサーやジャイロセンサー、ディスプレイ用ミラーデバイスなどさまざまなMEMSデバイスが製品化されている。その一方で、MEMSデバイスは微小な機械可動部などの保護やICとの集積化が必要であり、全体のコストに占めるパッケージングコストの割合は非常に高くなっている。MEMSデバイスのパッケージングでは、メッキにより形成された封止枠やバンプ電極によるウエハー同士の接合が用いられ、機械可動部の保護、気密性の確保、電気的な接続が同時になされている。しかし、メッキにより形成された表面は表面粗さが大きいため、300 ℃以上の高温で金属を軟化させながらプレスして、金属の接合面を変形・密着させることが必要となる。このような接合方法では、加熱・冷却工程に時間がかかるためスループットが低下したり、冷却後に熱膨張係数の異なる材料の間で残留熱応力が発生したり、MEMSデバイスの特性が劣化したりするなど、MEMSのパッケージングに応用するにはさまざまな問題があった。今後新たなMEMSデバイスなどの市場拡大を図る上で、ウエハーレベルでの接合による低コストで高い信頼性のパッケージング技術が求められている。

産総研は、8インチウエハーによるMEMSの量産製造試作ラインなどを保有し、企業と共同でさまざまなMEMSデバイスの試作開発に取り組んでいる。2013年には、シリコンなどの半導体ウエハーを原子レベルで表面平滑化するプロセスを開発し、信頼性の高い常温接合を実現した(2013年8月28日 産総研プレス発表)。しかし、MEMSのパッケージングでは、デバイスの周囲の封止枠や電極上のバンプなど、厚膜メッキにより形成した金属同士を接合する必要がある。そこで今回、研磨により形成された原子レベルで平滑な表面形状を、メッキ表面に高精度に転写して超平滑なメッキ表面を形成し、常温大気中でMEMSデバイスのパッケージングを行う技術の開発に取り組んだ。

本研究開発は、総合科学技術会議により制度設計された最先端研究開発支援プログラム(平成21~25年度)により、日本学術振興会を通して助成された研究課題「マイクロシステム融合研究開発(中心研究者:江刺 正喜 東北大学教授)」の中で行われた。

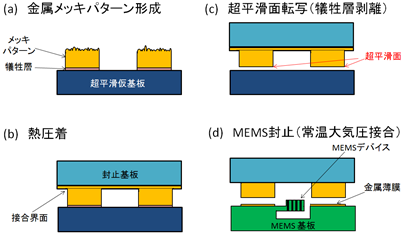

今回開発したプロセスでは、まず超平滑に研磨されたシリコンウエハーなどの仮基板上に、薄い犠牲層膜を成膜し、その上に厚膜金メッキパターンを形成する(図1(a))。この金メッキパターンと封止基板上の金薄膜とを熱圧着法により接合する(図1(b))。その後、薬液に浸して、犠牲層だけを選択的に溶解すると、封止基板には、表面が超平滑な金メッキパターンが転写される(図1(c))。この超平滑メッキ表面とMEMS基板上の金属薄膜を常温大気中で接合する(図1(d))。ここで、仮基板上の犠牲層薄膜およびMEMS基板上の金属薄膜は、スパッタ成膜により形成されており非常に薄いため、平滑な表面を維持している。また、熱圧着や常温大気中での接合の直前にアルゴンRFプラズマによる金属表面の活性化処理を行っている。

|

|

図1 開発した接合プロセス |

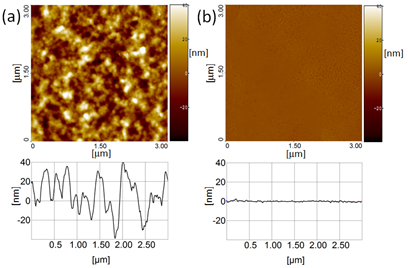

図2は、従来の方法で金メッキされた表面の原子間力顕微鏡像(a)と今回開発したプロセスにより超平滑な仮基板の表面形状を転写した金メッキ表面の原子間力顕微鏡像(b)である。従来の金メッキ表面は数十nmの凹凸があり、表面粗さは16.2 nm rms と粗いのに対して、開発したプロセスによる金メッキ表面は粗さが0.8 nm rmsと非常に平滑であり、超平滑基板の表面の平滑さが金メッキ表面に反映している。(なお、このとき犠牲層として厚さ50 nmのチタン薄膜を用いた。)。

|

|

図2 原子間力顕微鏡像 |

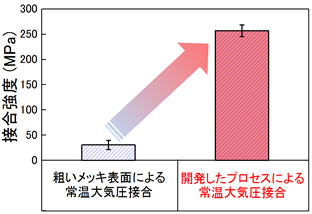

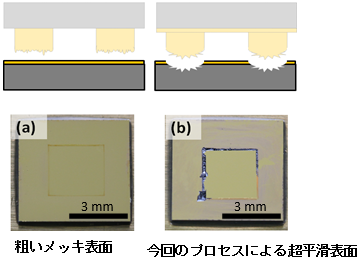

図3に、従来の金メッキによる粗い表面と、今回開発したプロセスによる超平滑表面を、それぞれ常温大気中、同一条件で接合した際の、接合強度を示す。従来の粗い表面の接合では平均接合強度が30 MPaと非常に弱いのに対して、開発したプロセスによる接合の強度は平均で256 MPaと大きな接合強度が得られた。この接合強度は、200 ℃で熱圧着した場合と同程度である。

|

|

図3 常温接合されたサンプルの接合強度(粗いメッキ表面と開発したプロセスとの比較) |

図4は引張試験後の接合界面である。粗いメッキ表面を用いて常温大気中で接合したものは接合面で剥離しているのに対して、開発したプロセスによる超平滑表面を接合したものはシリコンウエハー母材からの破断が確認された。これは接合界面での密着が非常に良好で強い接合であるためである。

|

|

図4 引張試験後の接合界面 |

今回の実験では封止枠材料に金を用いたが、今後は接合部の金の使用量を低減させるプロセスの開発を計画している。最終的には金を用いない接合技術を開発しパッケージングコストの低減を図る。これらの開発を進めていく中で封止性能の評価や実デバイスへの適用を進め、低温プロセスが要求されるMEMSをはじめとする種々のマイクロデバイス分野に応用を広げる予定である。また、MEMS開発企業との連携によりデバイス応用と低コストで高信頼性のパッケージングを実現させ、MEMS市場の拡大を図る。