独立行政法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)集積マイクロシステム研究センター【研究センター長 前田 龍太郎】大規模インテグレーション研究チーム 倉島 優一 研究員、高木 秀樹 研究チーム長は、ネオン高速原子ビームを用いてシリコンの表面を平滑化することで接合部のひずみを大幅に低減させ、高い信頼性のマイクロデバイスが作製できる表面活性化常温接合プロセスを開発した。

表面活性化常温接合はMEMS(Micro Electro Mechanical Systems)封止やMEMS・IC集積化のためのダメージが低い接合技術として注目されている。しかし、接合表面には原子レベルの平滑性が求められるため、MEMSやICの作製プロセスにより接合面の表面粗さが悪化してしまうと、接合部のひずみが大きくなりマイクロデバイスに悪影響を及ぼす、あるいは接合すらできないという課題があった。今回、荒れてしまったシリコン表面に対しネオン高速原子ビームを用いて表面を平滑化すると、接合部のひずみが低減して接合強度が向上することを確認した。

このプロセスにより、従来は接合が困難であった粗さの大きなシリコン表面でも接合が可能になるとともに、接合部のひずみの低減によるマイクロデバイスの性能向上が期待される。なお、この技術は既存の常温接合装置を改造することなく適用可能である。

この成果の詳細は2013年9月12~14日に関西大学 千里山キャンパス(大阪府吹田市)で開催される2013年度精密工学会秋季大会学術講演会で発表される。

|

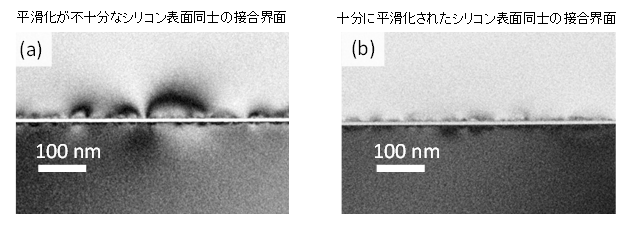

| 平滑化が不十分なシリコン表面同士の接合界面(a)とネオン高速原子ビームにより十分に平滑化されたシリコン表面同士の接合界面(b)。透過型電子顕微鏡により観察したもので、シリコンの接合界面付近の白黒のコントラストがひずみを表している |

現在、加速度センサーやジャイロセンサー、ディスプレイ用ミラーデバイスなどさまざまなMEMSデバイスが製品化されている。その一方で、MEMSデバイスは微小な機械可動部などの保護やICとの集積化が必要であり、全体のコストに占めるパッケージングコストの割合は非常に高くなっている。今後新たなMEMSデバイスなどの市場拡大を図る上で、低コストで高い信頼性のウエハーレベルでの接合技術が求められている。

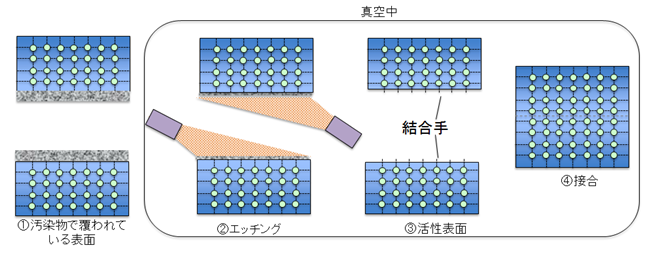

産総研は、8インチウエハーによるMEMSの量産製造試作ラインなどを保有し、企業と共同でさまざまなMEMSデバイスの量産試作開発に取り組んでいる。そのなかで、高い生産性でダメージが少ない接合方法として表面活性化常温接合によるMEMSやLSI(Large Scale Integration)のパッケージング技術を開発している。表面活性化常温接合は、真空中で高速原子ビームなどを用いて固体表面の酸化物や吸着分子をスパッタリング効果により除去して表面を活性化した後、活性な表面同士を接触させ、常温で原子間結合を形成して接合するものである(図1)。これまでに三菱重工業株式会社の協力により接合装置として実用化を進め、MEMSをはじめとするさまざまなマイクロデバイスの作製工程に使用されている。

|

| 図1 表面活性化常温接合 |

この接合法では、接合する面が清浄で、原子レベルで平滑であることが必要である。そのため、MEMSやICの作製プロセスなどにより接合するシリコン表面が荒れてしまった場合、接合部のひずみが増大し接合が困難になるという課題があった。表面が荒れている場合にはCMP(Chemical Mechanical Polishing)などにより表面を研磨する必要があるが、可動部を持つMEMSデバイスには研磨液を用いたウエットプロセスを適用できない。また、これまで表面活性化常温接合ではアルゴン高速原子ビームが用いられてきたが、長時間の表面活性化では表面が荒れ、接合部のひずみが増大するとともに接合強度が落ちてしまうという問題があった。

今回、既存の表面活性化常温接合装置(三菱重工業株式会社製(MWB-12ST))を使用し、ガス種にネオンを用いた高速原子ビームにより、1)表面を荒らさないで表面活性化すること、2)荒れた表面を平滑化して接合部のひずみを低減し接合強度の向上を図ることを目指した。

本研究開発は、総合科学技術会議により制度設計された最先端研究開発支援プログラム(平成21~25年度)により、日本学術振興会を通して助成された研究課題「マイクロシステム融合研究開発(中心研究者:江刺 正喜 東北大学教授)」の中で行われた。

これまでのイオンビームによる精密加工の研究から、軽い元素を用いるとシリコン表面を荒らさずスパッタリングによる除去ができることが分かってきた。そこで、不活性ガスの中でも比較的軽い元素であるネオンを高速原子ビームのガス種として、既存の表面活性化常温接合装置を用いて、表面活性化常温接合への適用可能性を評価した。その結果、シリコンのバルク強度に匹敵する接合エネルギーが得られた。これは従来のアルゴン高速原子ビームを用いて接合を行った場合と同程度であった。

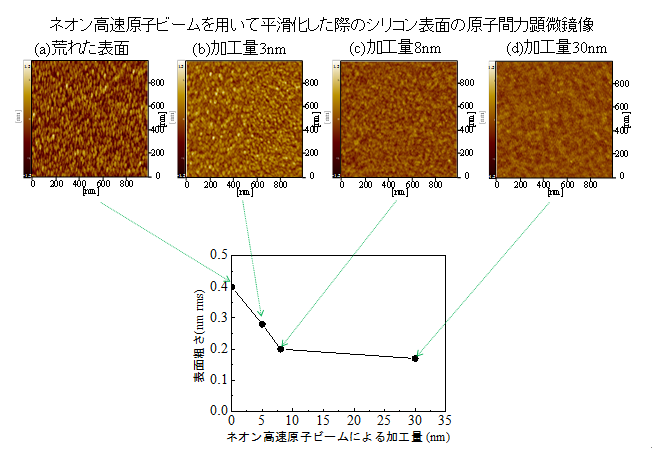

さらに、MEMSデバイスの作製を想定して、ドライプロセス(キセノン高速原子ビーム照射)により表面粗さ0.40 nm rmsまで荒らしたシリコン表面にネオン高速原子ビームを照射して、表面の平滑化を図った。その結果、ネオン高速原子ビーム照射と共に表面粗さが小さくなり、最終的に表面粗さ0.17 nm rmsにまで平滑化が可能であった(図2)。この表面粗さの値は、CMPにより研磨されたシリコンの表面粗さと同程度であり、ネオン高速原子ビーム照射により非常に平滑な表面が得られた。

|

| 図2 ネオン高速原子ビームによる表面平滑化の様子。

|

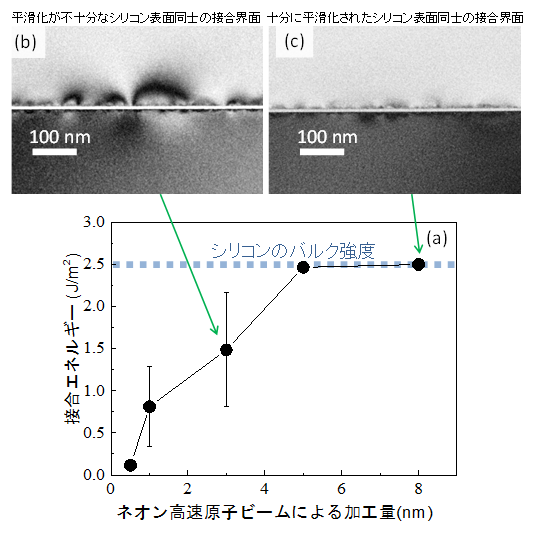

図3にドライプロセスによりシリコン接合表面を荒らした後、ネオン高速原子ビームで平滑化を行い接合した際の接合エネルギーと、接合界面の透過型電子顕微鏡像を示す。キセノン高速原子ビームを照射して荒れた表面では接合が困難であるのに対し、ネオン高速原子ビームをシリコン接合表面に照射することで接合エネルギーが増大し、最終的にシリコンのバルク強度に匹敵する接合エネルギーが得られた。また、図3(b)、(c)から分かるように、ネオン高速原子ビームによる平滑化によって接合界面のひずみが小さくなっている。ドライプロセスによりシリコン接合表面を荒らした後にネオン高速原子ビームにより8 nm加工した場合には、CMPにより研磨したシリコンウエハーを接合した場合と同程度まで接合部のひずみは減少した。

|

| 図3 荒れたシリコン表面に対してネオン高速原子ビームの平滑化効果を用いて表面活性化常温接合した際の(a)接合エネルギーと(b)-(c)接合部のひずみを表す透過型電子顕微鏡像。

接合界面付近の白黒のコントラストがひずみを表している。

|

今回開発したネオン高速原子ビームの表面平滑化効果による接合強度向上を利用した表面活性化常温接合に関して、低ダメージ・接合部の低ひずみが要求される化合物半導体やMEMSをはじめとする種々のマイクロデバイス分野に応用を広げる予定である。また、MEMS開発企業との連携によりデバイス応用と低コストで高信頼性のパッケージングを実現させ、MEMS市場の拡大を図る。