独立行政法人 産業技術総合研究所【理事長 野間口 有】(以下「産総研」という)ナノチューブ応用研究センター【研究センター長 飯島 澄男】畠 賢治 上席研究員 兼 スーパーグロースCNTチーム 研究チーム長、同チーム 小橋 和文 研究員、技術研究組合 単層CNT融合新材料研究開発機構【理事長 古河 直純】(以下「TASC」という)阿多 誠介 研究員らは、単層カーボンナノチューブ(単層CNT)を樹脂中に分散させる新しい方法を開発し、母材としてゴムを用いた場合、わずか0.01重量%の添加量で10-3S/cmの体積導電率を達成した。

帯電防止材やプリンターの帯電ロールなどに広く用いられている導電性複合材料は、絶縁性の樹脂やゴムに導電性の物質を添加して作製されている。しかし、添加量が多いと樹脂やゴムとしての性質を失うため、少量の添加で高い導電性が得られる材料が求められている。

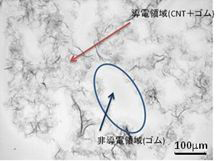

今回、スーパーグロース法で合成した高いアスペクト比をもつ高純度の単層CNTを「単層CNTを含む領域(導電領域)」と「単層CNTが全く含まれない領域(非導電領域)」ができ、しかも導電領域が連続して導電経路を形成するようにゴムに混ぜ込んだ(図1)。この構造により、単層CNTの添加量を少量に抑えながら高い導電率が得られた。この複合材料は、単層CNT添加量(重量%)の等しい他の複合材料と比較した場合、もっとも高い導電性をもつ材料の1つであり、母材であるゴムの物性をほぼ保っている。スーパーグロース法による単層CNTおよび今回開発した添加方法は、帯電防止や静電気除去のほか導電性を必要とするさまざまな樹脂材料への応用が期待される。

なお、この技術の詳細は、2011年10月13、14日に茨城県つくば市で開催される産総研オープンラボ2011において紹介する予定である。

|

|

図1 導電性複合材料の光学顕微鏡写真

※今回の研究開発は独立行政法人 新エネルギー・産業技術総合開発機構(NEDO)の「低炭素化社会を実現する革新的カーボンナノチューブ複合材料開発プロジェクト」(平成22~26年度)において行っている。

|

近年、導電性樹脂・導電性ゴムは、帯電防止や静電気除去、さらにプリンターの帯電ロールなどさまざまな分野に応用されている。一般に導電性複合材料は、樹脂・ゴムや熱可塑性エラストマーに導電性材料であるカーボンブラックやカーボンファイバーなどを複合化して作製される。しかし、10-3S/cm程度の導電性を得るためにはカーボンブラックの場合、40~50重量%と多量に添加する必要がある。導電性材料のほとんどは樹脂・ゴムに比べて硬く、不透明なために、添加量が増加すると樹脂・ゴムのもつ本来の透明性や柔軟性は失われてしまう。そのため、導電性材料の添加量をできる限り抑えて導電性を得ることが求められていた。

産総研では、スーパーグロース法で合成した単層CNTが他の単層CNTに比べて大表面積であり、長尺でアスペクト比が300,000(直径3 nm、長さ1 mm)であるという特徴を生かし、用途開発を行ってきた。特に、単層CNT と既存材料との融合化および実用化を推進するTASCとの共同研究では、フレキシブルなデバイスや配線材料として利用できる、CNT添加量10重量%で30 S/cmの導電率をもつゴム(2011年9月7日 NEDO・TASC共同プレス発表)や、熱伝導性に優れたCNT複合材料(2011年10月6日 産総研・TASC共同プレス発表)を実現してきた。

さらに、帯電防止や静電気除去、あるいはフレキシブルな透明電極などへの応用を目的とし、母材である樹脂やゴムの性質をほとんど失わずに高い導電性を得るためには、より添加量を少なくする必要があったため、引き続きTASCと協力し、母材中のCNTの構造と分布を制御することによって、少ない添加量で高い導電率を示す複合材料の開発を行った。

今回の複合材料は、母材としてフッ素ゴムを用い、以下の方法で作製した。

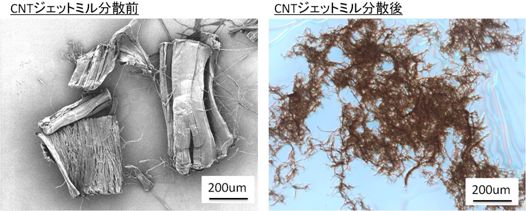

まずスーパーグロース法により合成した単層CNTを有機溶媒中、あるいは界面活性剤を含む水中で分散させた。このとき、単層CNTは数10本束になったバンドルと呼ばれる構造から、綿状に広がった単層CNT同士が絡み合った100 µm程度の塊状の構造に変化する(図2)。この綿状の単層CNTに、有機溶媒で溶かしたゴムもしくはゴムラテックスを加え、適切な条件下で乾燥させた。

|

|

図2 単層CNTの分散の様子 |

元来、単層CNT同士は凝集しようとする性質があるが、アスペクト比が高い単層CNTが絡み合い広がった構造では、多方向からお互いに引き合う力がつり合い、凝集を防ぎつつ、綿状のCNTを含む導電領域がつながりあってネットワークを形成する。

この複合材料は、導電領域のネットワークが材料全体に広がることで、高い導電性を示す。一方、ネットワークの隙間には単層CNTを含まずゴムだけからなる非導電領域が存在し、ゴム本来の柔軟性と透明性がほぼ保たれる。

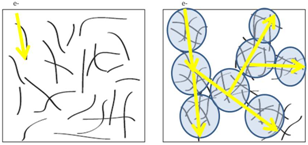

これまでも単層CNTを用いて、少ない添加量で高い導電性を実現させる試みがなされてきた。しかし、これまでは単層CNTが1本1本でばらばらに存在するような分散が理想的とされていたため(図3左)、単層CNTをばらばらにする工程で単層CNTが短く切断されてしまい、単層CNTによって導電経路が形成されるぎりぎりの濃度(パーコレーションしきい値)での導電率は10-5 S/cm前後にとどまっていた。今回の開発では発想を転換して、ばらばらの単層CNTが均一に分散した構造ではなく、絡み合った長い単層CNTを含む導電領域と単層CNTを含まない非導電領域を混在させた構造とすることで(図3右)、母材本来の物性を保持しつつ、パーコレーションしきい値での導電率を10-3S/cm、すなわちこれまでの100倍にまで向上させることができた。

なお、この分散法は、ゴムだけでなくABS樹脂およびポリカーボネートにも適用でき、透明性が保たれることも確認している。

|

図3 樹脂中の単層CNTの構造模式図

(左)単層CNTが独立して存在し、材料全体は絶縁体になっている。

(右)単層CNTを含む導電領域[青枠]が連なることによって導電性を示す。また単層CNTを含まない領域があるため添加量の低減や樹脂の特性の保持が可能になる。 |

単層CNTの長さや直径などを制御することによって、より少ない添加量で導電性を示す材料を開発する。さらに、多様な樹脂への分散法および塗布膜からバルク体までさまざまな成形方法を確立し、実用化への道筋を作る。

また、産総研オープンラボでの実物展示などを通じて、実用化に興味をもった企業と連携し、製品化を目指す。