独立行政法人 産業技術総合研究所【理事長 野間口 有】(以下「産総研」という)ナノチューブ応用研究センター【研究センター長 飯島 澄男】畠 賢治 上席研究員 兼 スーパーグロースCNTチーム 研究チーム長 、技術研究組合 単層CNT融合新材料研究開発機構【理事長 古河 直純】(以下「TASC」という)の阿多 誠介 研究員らは、高純度の単層カーボンナノチューブ(単層CNT)とピッチ系の炭素繊維(CF)をゴム中に分散させることにより、金属チタンに匹敵する25 W/mK の熱伝導率をもつ単層CNT/CF/ゴム複合材料を開発した。

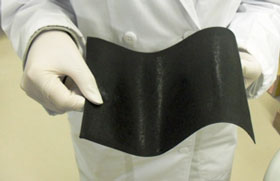

集積化に伴うエレクトロニクスデバイスの温度上昇への対応として、金属製の放熱材料とデバイス(熱源)の間を埋める柔らかい高熱伝導性材料(TIM:Thermal Interface Material)には大きな需要がある。今回、スーパーグロース法で合成した高純度の単層CNTとCFをゴムに分散させ、その量を約20%と従来の熱伝導性複合材料に比べ低く抑えながら、25 W/mKという高い熱伝導率性の発現に成功した。単層CNTとCFの量が少ないため、ゴム本来のフレキシブル性を失わず、自在に曲げることができる(図1)。

なお、この技術の詳細は、2011年10月13、14日に茨城県つくば市で開催される産総研オープンラボ2011において紹介する予定である。

|

図1 作製したA4サイズの単層CNT/CF/ゴム複合材料

自在に曲げることができる |

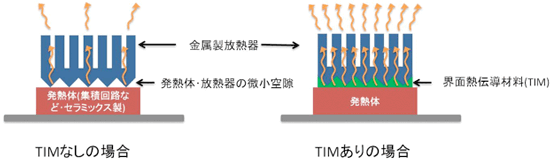

近年、柔らかくて熱をよく通す材料の開発が求められている。例えば半導体集積回路 (LSI)を例にとると、デバイスの小型化、高速化に伴う発熱量の増加による温度上昇で、(1)本来の性能を発揮できなくなる (2)繰り返し熱ストレスによって接合部の信頼性が低下する (3)デバイス寿命が短くなるといった問題が生じる。放熱材料には主に熱を伝えやすい(熱伝導率の高い)金属材料が使用されているが、熱源と放熱材料は硬い材料であるため、両者の界面にわずかながら空隙が存在して断熱層として働くことから、両者の間に薄くて柔らかく、かつ熱を伝えやすい材料を挿入する必要がある。

熱伝導は、熱エネルギーが全体を伝わっていく現象であるため、熱伝導率の低い高分子を基材とした複合材料の熱伝導率を向上させるためには、アルミナや窒化アルミナといった熱伝導性フィラーを複合材料中に大量に添加しなければならない。その結果、材質が脆くなったり硬くなることによって、機械的な特性が低下し、TIMの実用化は難しい状況が続いている。

これに対して、熱伝導性フィラーとしてCFなどの炭素材料が近年注目を集めている。特にピッチ系のCFは約1000 W/mKという高い熱伝導率をもっており、複合材料の熱伝導性を大幅に増加させる。しかし、CFは硬質で直線性の高い材料であるため、成形粘度の上昇や脆化や硬化、さらにTIM用途には最も重要な、面に垂直方向の熱伝導率が向上しないなどの課題があり、改善が求められていた。

また、産総研では粘弾性をもつCNT(2010年12月3日 産総研プレス発表)を開発したが、この材料はスポンジ状で密着性に乏しく、熱伝導性が不十分であるため、TIM用途に対しては全く新たな材料を開発する必要があった。

|

| 図2 高熱伝導性材料の重要性 |

CNTはダイヤモンド(1000~2000 W/mK) やCFに勝る熱伝導率をもつ材料であると考えられている。また、単層CNTは重さあたりの表面積が非常に大きく(1000 m2/g~)、さらに直径が数nmと細いことから、柔らかく変形しやすい。これらのことから、単層CNTとエラストマー(弾力性のある材料)であるゴムや熱可塑性エラストマーとを複合化することにより、高い熱伝導率をもつフレキシブル材料の創製につながると期待されている。

産総研では単層CNTの合成技術としてスーパーグロース法を確立し、その用途開発を進めてきた。今回は、単層CNTと既存材料との融合化および実用化を推進するTASCと協力することにより、熱伝導性に優れたゴム複合材料の開発を試みた。

なお、この研究は独立行政法人 新エネルギー・産業技術総合開発機構(NEDO)の「低炭素化社会を実現する革新的カーボンナノチューブ複合材料開発プロジェクト」(平成22~26年度)において行っている。

CFと単層CNTは共に高い熱伝導性をもつが、構造は全く異なる。CFは直径が10マイクロメートル(µm)と太く直線性が高い。一方、スーパーグロース法によって作製した単層CNT(SG-CNT)は直径が3 nm程度であり(合成された際には配向した構造体)、比較的自由に曲げることができるという特徴がある。特にSG-CNTは長さ数mmにまで成長し、お互いに絡み合った嵩高い網目構造を形成できる。

これら炭素材料の特徴を生かして構造の制御を行った。まず、SG-CNTを特殊な方法で分散し、長さを保ちながら網目状に広がったネットワーク構造を形成した。その結果、単層CNTは嵩高い状態になる。このように分散した単層CNTにピッチ系のCFおよび母材であるゴム材料を加え、均一に分散させ成形することにより、フィルム状の成形体を得た。フィルムの厚さは100 µm~2000 µmと調製できる。

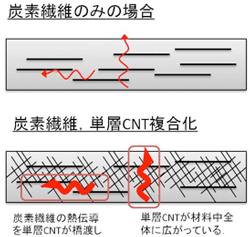

CFや単層CNTの組成をさまざまに変えながら試料を作製し、熱拡散率、密度、熱容量を測定し、それらの結果から熱伝導率を決定した。一例として単層CNT(4重量%)とピッチ系のCF(18重量%)を含むフッ素ゴム複合材料の熱伝導性を示す。熱伝導率を測定した結果、面内方向で25 W/mK、面に垂直方向で2 W/mKを示した(フッ素ゴム単体の熱伝導率は0.2 W/mK)。この熱伝導率はチタン(17 W/mK)やクロム鋼(19 W/mK)を上回るものであり、アルミナ(29 W/mK)にせまる値である。比較例としてCFのみを20重量%入れた試料の熱伝導率は、面内方向では約5 W/mK、面に垂直方向では0.2 W/mKであるので、約5重量%の単層CNTを添加することによって熱伝導率を大幅に向上できた。また、単層CNTの代わりとして多層CNTを添加した場合、熱伝導率は半分以下にまで低下した。

単層CNTを用いてこれほど高い熱伝導性が発現した原因として、構造観察などの結果より、CF間に嵩高い単層CNTネットワークが入り込むことによりCFの熱伝導を橋渡ししたためと推測される。さらに、単層CNTを加えた場合、CFが複合材料中に均一に分布しており、CNTの網目がCFの均一分散に寄与していることも明らかになった。また、単層CNTは複合材料中に均一に分布するので、面に垂直方向の熱伝導の向上ももたらした。このようにCFと単層CNTのハイブリッド化により高い熱伝導性をもつ材料の開発に成功した。

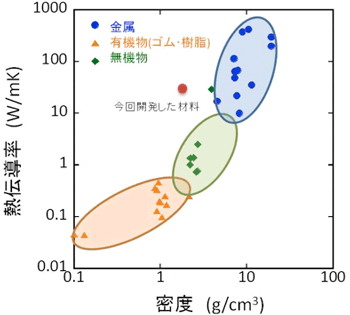

今回開発した材料では、同様のスペックをもつ複合材料に比べて、熱伝導性添加材の分散量を従来の1/2から1/3に低く抑えることができた。そのため、材料の脆化や硬化の影響が小さく、母材が本来もつゴム物性を保つことに成功した。また下図に示すように、今回開発した熱伝導性ゴムは同様の熱伝導性をもつ材料に比べて密度が低いため、軽量化も期待される。

|

図3 CFだけの場合と単層CNTがある場合との比較

複合材料中に広がる単層CNTが熱伝導率を向上させる |

|

図4 各物質の熱伝導率と密度の関係

今回開発した材料は低密度・高電導率という特徴をもつ |

高純度単層CNTと熱伝導性CFやそれ以外の炭素材料・金属材料との複合化により、さらなるTIMの開発に努め、最終的に100 W/mK以上の熱伝導率をもつ材料の開発を目指す。また、パートナー企業を募集することにより、実用化につなげていく予定である。