独立行政法人 産業技術総合研究所【理事長 野間口 有】(以下「産総研」という)電子光技術研究部門【研究部門長 原市 聡】メゾ構造制御グループ【研究グループ長 阿澄 玲子】桑原 正史 主任研究員は、株式会社 サーモ理工【代表取締役 遠藤 智義】(以下「サーモ理工社」という)森笠 福好 技術開発部長、ジェー・エー・ウーラム・ジャパン 株式会社【代表取締役 鈴木 道夫】(以下「ウーラム社」という)堤 浩一 テクニカルチーフ、国立大学法人 東京工業大学【学長 伊賀 健一】(以下「東工大」という)大学院理工学研究科 材料工学専攻 須佐 匡裕 教授、遠藤 理恵 助教と共同で、高温溶融材料の屈折率を簡便に測定する装置を開発した。

この装置は、サーモ理工社の赤外線加熱技術、ウーラム社の分光エリプソメーター技術、産総研と東工大による高温溶融材料の封じ込め技術を融合して開発したもので、従来の装置に比べて簡便に高温溶融材料の屈折率を測定できる。これにより、光情報デバイスの開発や金属精錬プロセスの精密制御への貢献が期待される。

なお、この技術の詳細は、2011年7月17~21日に米国ハワイ州カウアイ島で開催されるThe Joint International Symposium on Optical Memory and Optical Data Storage Topical Meeting (ISOM/ODS 2011)で発表される。

|

|

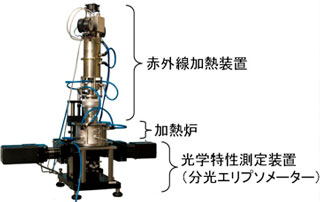

開発した屈折率測定装置

|

材料の高温溶融状態は、材料の精製プロセスや光ディスクの記録・再生プロセスで生じる液体状態である。材料の精製には、高温で溶融するというプロセスが使われることが多く、光ディスク、特に書換型光ディスクでは、記録・再生の際、薄膜を構成する材料をレーザー光の照射で溶融、急冷するといったプロセスが欠かせない。従って、高温での材料のさまざまな評価は、プロセスを効率よく制御するためや製品の構造設計に必要不可欠なものである。

重要な評価の1つに屈折率の評価がある。精錬プロセスでは放射温度計の校正のため、光ディスクではレーザー光にどのように応答するかを決定するために屈折率の値が必要である。しかし、高温で溶融した材料の屈折率を測定することはとても難しい。高温のため測定の調整をする際に材料に触れられないこと、高温により材料が蒸発すること、材料と大気が反応してしまうこと、などの理由からである。そのため、特定の材料について、非常に特殊な装置で十分に熟練した人が測定するという非常に限定された条件の測定しかできなかった。

産総研は、サーモ理工社、ウーラム社、東工大と協力し、屈折率評価法の開発に取り組んできた。それぞれの主な役割は、サーモ理工社は加熱部や加熱炉の開発、ウーラム社は光学系や解析方法の開発、東工大と産総研は試料調製法、機器設計、高温溶融用セルの開発などである。今回、光ディスクの記録材料について、高温で溶融した状態の屈折率測定に成功した。

なお、本研究開発の一部は、経済産業省の委託事業「中小企業産業技術開発事業(平成20~21年度)」および独立行政法人 日本学術振興会「科学研究費補助金 基盤研究B」による支援を受けて行ったものである。

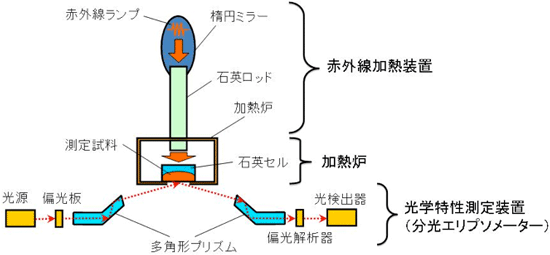

今回開発した装置の構成を図1に示す。試料の加熱には赤外線加熱装置を用いた。これは最大消費電力2 kWの強力なランプから放出される赤外線を試料に集中させることで、温度を急速に1000 ℃以上に上げる装置である。赤外線ランプから出た赤外線は、回転楕円ミラーによって集められ、石英のロッドへ導かれる。赤外線は石英ロッド中を通り、下端から放射されて試料を加熱する。ヒーターなどの発熱体を用いて加熱すると、試料周辺まで加熱してしまうため、断熱材などが必要であり、装置が大掛かりとなってしまう。これに対して、赤外線加熱は集中して試料を加熱できるため、非常にコンパクトな構成で済む。屈折率の測定は分光エリプソメーター(ウーラム社製M2000)を用いた。このエリプソメーターは非常に高感度であり、表面の原子一層分の屈折率でも測定できる。

|

|

図1 開発した装置の概略図

|

安定に測定するためには、高温で溶融している材料の取り扱いに課題があった。1つは、高温で溶融している材料は、蒸発や酸化が生じるため大気中では加熱できないということである。産総研と東工大は、試料を石英で作製した容器(石英セル)に真空封入することで解決した。容器の形状や厚さ、作製方法を最適化した結果、十分に測定に耐えられる容器を作製できた。2つ目の課題は、分光エリプソメーターの測定に必要な平坦面を作り出すことである。面が平坦でないと、照射された光がいろいろな方向に散乱されて測定ができない。この課題については、溶けた試料が重力により容器の底に沿って平らになることを利用して平坦面の測定をすることとした。図1に示すように、多角形プリズムの全反射を利用して光を石英セルの底面に導き、試料からの反射光も多角形プリズムで検出器へと導いた。鏡ではなくプリズムを用いた理由は、鏡を用いると鏡の材料による情報が試料による情報と重なってしまい解析できないからである。プリズムの全反射の場合は、測定結果から一定値を差し引くことで解析できる。既知の屈折率のシリコン基板や金の薄膜について今回開発した装置を用いて測定と解析を行ったところ、測定値はこれまでに報告されている屈折率と同じであり、プリズムを用いた光の導入系に問題がないことが確かめられた。

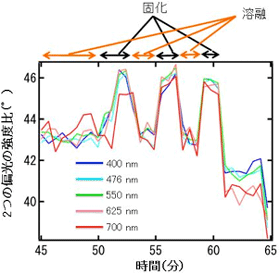

開発した装置を用いて光ディスクの記録材料であるSb2Te3(融点620 ℃)の屈折率の測定を行った。図2は、代表的な5種の波長に対して2つの偏光の強度比(角度で表される)を測定し、溶融(約700 ℃)と固化(約500 ℃)を繰り返して、測定の再現性を確認した結果である。2つの偏光とは、試料に垂直な電場成分を持つ光(p偏光)と試料に平行な電場成分を持つ光(s偏光)であり、図2は試料への入射前後でp偏光、s偏光がどのように変化したのかを表している。固化すると偏光の強度比は増加し、溶融に伴い減少しているが、3回の固化と溶融についての測定がきれいに再現されており、試料の変質がなく、安定した測定が行われたとわかる。

|

|

図2 Sb2Te3の固化と溶融を繰り返した際の測定の再現性(測定は60分で終了)

|

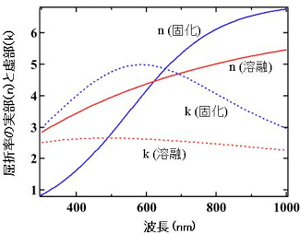

図3は、波長300~1000ナノメートル(nm)の範囲で、屈折率の実部(n)と虚部(k)を測定、解析して求めたものである。青色の実線が固化時(約500 ℃)のn、青色の破線が固化時のk、赤色の実線が溶融時(約700 ℃)のn、赤色の破線が溶融時のkである。これまでに報告されているSb2Te3 の屈折率には、室温で薄膜について測定されたものがあったが、今回の固化時の屈折率とほとんど同じであった。一方、溶融時の屈折率はnもkも固化時の屈折率とは異なっているが、特にkの値が固化時に比べ大幅に減少している。屈折率の虚部は消衰係数とも呼ばれ、光がその物質によってどの程度吸収されるかを表す値である。透明な材料ではkの値はほぼ0となる。すなわち、溶融時にkの値が減少したということは、固化状態に比べ、溶融したSb2Te3 がより透明になったということであり、これは世界で初めて実験的に示されたことである。また、光の吸収と波長との関係から、固化時のSb2Te3は間接遷移型半導体でバンドギャップが0.27エレクトロンボルト(eV)(波長では4.6 マイクロメートル(µm)に対応)であり、溶融時のSb2Te3は直接遷移型半導体で、バンドギャップが1.1 eV(波長では1.1 µmに対応)であると推定された。バンドギャップは大きくなると材料が透明になる傾向があるため、今回の溶融による透明化は、バンドギャップが大きくなったためと推測される。

|

|

図3 Sb2Te3の固化と溶融における屈折率の実部(n)と虚部(k)

|

今後は、装置を小型化すると共により使いやすくして、2年後の実用化を目指す。誰もが容易に測定できる装置として、ウーラム社より国内外の金属精錬メーカーや光ディスクメーカーへの提供を予定している。一方、高温溶融状態での材料の屈折率測定を進め、理論的な計算(第一原理計算)を併用し、屈折率の変化を物理的な面からも解析する予定である。