独立行政法人 産業技術総合研究所【理事長 野間口 有】(以下「産総研」という)ユビキタスエネルギー研究部門【研究部門長 小林 哲彦】高機能ガラスグループ 赤井 智子 研究グループ長、山下 勝 主任研究員、環境管理技術研究部門【研究部門長 田尾 博明】リサイクル基盤技術研究グループ 大木 達也 研究グループ長は、希土類(レアアース)を含む蛍光体が複数混合しているために再利用が難しい蛍光ランプ(蛍光灯)などの蛍光体を、種類ごとに分離して再利用する技術を開発した。

この技術は、蛍光体の種類ごとに磁化率が異なっている点に着目し、実用性の高い汎用の高磁場勾配磁選機を用い、蛍光体を分散させた液の添加剤を工夫することで、連続的に蛍光体を種類ごとに分離できる技術である。高効率照明に使用されるテルビウム(Tb)やユーロピウム(Eu)などの希土類を含む蛍光体の使用量低減に貢献できる。

なお、本研究は独立行政法人 新エネルギー・産業技術総合開発機構(NEDO)「希少金属代替材料開発プロジェクト」において行い、技術の詳細は2011年5月12~13日に東京都江戸川区で開催される第28回希土類討論会にて発表する。

|

|

図1 本技術により再分離した蛍光体

(上)赤色蛍光体、青色蛍光体、緑色蛍光体の混合物 (下)その混合物を再分離した蛍光体

|

希土類を使用した高性能蛍光体は、高効率蛍光ランプをはじめとする省エネ照明機器に使用されているが、近年、希土類、特に中重希土類の供給不安が顕在化しており、その使用量を低減することが重要となってきている。蛍光体の使用量の大半を占める蛍光ランプは、近年、エネルギー効率、演色性を重視し、希土類を使用した赤色、青色、緑色の蛍光体を複数混合した三波長タイプが増えている。

しかし一方で、希土類を使用しない蛍光体を用いた一般色タイプの蛍光ランプも、低価格であることから使用され続けている。ランプの製造工程や製品回収工程などで発生する蛍光体廃棄物では両者が混在することがあり、蛍光体としての再利用を妨げており、蛍光体を再度種類ごとに分離して再利用することが課題となっている。そのため簡便な手法で多種類の蛍光体の混合物を連続的に低コストで分離できる実用的な技術が求められていた。

産総研では、照明の省エネ・省資源を目的として、資源的な制約の大きい希土類の省資源技術に関する研究を行っている。これまでに、蛍光体の磁化率が種類ごとに異なるので、蛍光体の混合物が分散した水溶液を超伝導磁石内の数テスラ(T)以上の強磁場中に置くと、蛍光体に作用する磁気力によって磁化率の大きい蛍光体から順に種類ごとに浮上することを見出していた。しかし、高コストな超伝導磁石が必要であり、浮上法では処理できる量も限られるため、低コストで連続的に分離できる手法を開発する必要があった。

そのため、低コストで連続的な分離が可能な電磁石を用いた汎用の高磁場勾配磁選機を用いて、蛍光体の混合物を分離する手法の開発を行った。

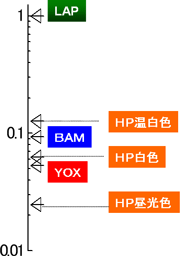

表1に市販の蛍光ランプに使用されている典型的な蛍光体の組成とその略称、発光色をまとめた。これら蛍光体の磁化率の大小関係を図2に示す。

|

表1 代表的な蛍光ランプの蛍光体と発光色

|

|

蛍光ランプの種類 |

代表的な組成 |

略称 |

発光色 |

|

三波長タイプ |

Y2O3:Eu |

YOX |

赤 |

|

LaPO4:Ce,Tb |

LAP |

緑 |

|

BaMgAl10O17:Eu |

BAM |

青 |

|

一般色タイプ |

3Ca3(PO4)2·Ca(F,Cl)2:Sb,Mn |

HP |

白色

昼白色

温白色 |

|

|

|

|

図2 緑色蛍光体LAPの体積磁化率を1とした場合の各種蛍光体の体積磁化率

(縦軸は磁化率比を対数表示したもの)

|

図2からわかるように、Tbを含む緑色蛍光体LAPが他と比較して高い磁化率を示し、磁場から受ける磁気力は最も大きいと考えられる。実際に、赤、青、緑の発光色の3種類の蛍光体を水の入った容器の底に沈め、高磁場中に置いたところ、磁場の値が2.8 Tに達すると磁化率の高い緑の蛍光体だけが上向きに受ける磁気力が重力を超えて浮上することを以前に見出していた(図3)。

|

|

図3 高磁場中に置いた容器内の水中で浮上する緑色蛍光体

|

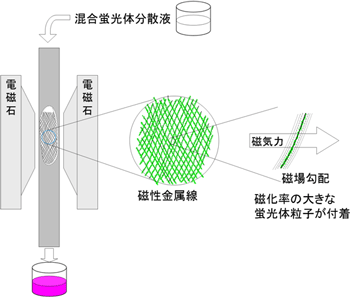

この知見をもとに、連続的に低コストで分離するために、市販の高磁場勾配磁選機による分離を試みた。この磁選機では図4に示すように電磁石間に配置されたカラム内に金属細線を配置し、そこに発生する誘導磁界によってその周辺の磁場に勾配を発生させて磁気力を高め、粒子を分散させた液体をカラム中に流通させて磁性をもつ粒子を細線上に捕捉するものである。磁場を発生させた後、各種の蛍光体の混合物を分散させた液をカラム内に流通させると、細線上には磁化率の大きな蛍光体粒子が捕捉され、磁化率の小さな蛍光体粒子は流下する。磁場をなくした後に洗浄液を流すと、細線上に捕捉されていた蛍光体粒子が回収できる。効率的な分離を妨げる要因としては、蛍光体同士が凝集すること、蛍光体がカラム内の金属に付着して洗浄回収が阻害されること、磁気力で付着する磁化率の高い蛍光体に磁気力で付着しない磁化率の低い蛍光体が巻き込まれて付着してしまうことなどが挙げられる。これに対してポリカルボン酸系の分散剤と低発泡性の界面活性剤を添加することで付着を防ぎ、磁着後にカラムに振動を加えて磁化率の低い蛍光体を落とすなどの分離操作を最適化することで分離効率を向上させることができた。

|

|

図4 希土類を含む蛍光体混合物の種類別分離の模式図

|

図1は緑(LAP)、青(BAM)、赤(YOX)の蛍光体混合物をカラムに通して分離したものを示している。左から、磁場を発生させた状態で蛍光体混合物の分散液をカラムに通し流下した液、その後カラムを洗浄した液、磁場を消した後カラム中の吸着物を、洗浄、回収した液からそれぞれ回収した蛍光体である。この場合、磁化率の大きい緑色蛍光体が、まずカラム内に吸着される。その結果、吸着物中の緑色蛍光体の含有率は80 %となり、分離操作を3回繰り返すことで99 %以上の純度の緑色蛍光体が得られた。また磁化率の差がより小さい青と赤の蛍光体の混合物についても、一回の一連の操作で青色が65 %、赤色が35 %と青色蛍光体が濃縮されており、複数回繰り返すことで分離できることがわかった。また、青色、赤色と各一般色蛍光体の分離も可能であった。

装置の磁極構造の改善を行い、さらに磁化率の近い蛍光体の分離効率を高める。また、工場内などで発生する再利用が難しい蛍光体混合物の分離とその蛍光性能評価を行い、実用化に最適な再利用プロセスを検討、実用化を目指す。

また、将来的には使用済みのプラズマディスプレーや蛍光ランプから回収された蛍光体混合物にも適用できる可能性があり、さらなる蛍光体の使用量低減効果も期待される。