独立行政法人 産業技術総合研究所【理事長 野間口 有】(以下「産総研」という)サステナブルマテリアル研究部門【研究部門長 中村 守】坂本 満 副研究部門長、金属系構造材料設計研究グループ 千野 靖正 研究グループ長、鈴木 一孝 主任研究員、黄 新ショウ 研究員は、国立大学法人 京都大学(以下「京都大学」という)馬渕 守 教授と、日立金属株式会社(以下「日立金属」という)と共同で、汎用マグネシウム合金(AZ31合金等)板材の常温成形性をアルミニウム合金並みに高める新しい圧延技術を開発し、常温成形性に優れた広幅圧延材(板幅300 mm)の作製に成功した(図1)。

これまでマグネシウム合金圧延材の常温成形性はアルミニウムや鉄よりも極めて低いため、プレス加工に際して、加工する圧延材と金型を250 ℃以上に加熱する必要があった。開発した新圧延技術は、従来の圧延温度(400℃以下)よりも約100 ℃高い温度で圧延を行うものであり、新技術により作製される汎用マグネシウム合金圧延材の集合組織は、従来の圧延材と比較して著しく弱い結晶配向を示すため、アルミニウム合金並みの常温成形性を発揮する。従って、加熱装置を備えていない汎用プレス機を用いてプレス加工ができるため、従来と比較して飛躍的な低コスト化、高生産性化が可能となる。また、新圧延技術により作製される圧延材の組成は汎用マグネシウム合金と全く同じであるため、既存の周辺技術(表面処理技術・接合技術)がそのまま利用できる。

本成果の詳細は1月29日に京都市のキャンパスプラザ京都で開催される第280回塑性加工シンポジウムにおいて発表される。

|

|

図1 新技術により作製した汎用マグネシウム合金(AZ31 合金)圧延材(板幅300 mm、板厚0.6 mm)の外観

|

マグネシウム合金は実用金属の中で最も軽くて、高い比強度を示し、資源も豊富に存在することから次世代の軽量構造材料として注目を集めており、現在、鋳造により成形した部品を中心として、家電製品(ノート型PC、携帯電話)や輸送機器(自動車部品)への利用が拡大している。一方、鋳造ではなく、プレス加工により部品を成形するためのマグネシウム合金圧延材は、高い強度を必要とする軽量大型部品を作製するためのキーマテリアルとなるため、その実用化が期待されていた。しかしながら、マグネシウム合金圧延材は常温における成形性が乏しく、プレス加工を実施するためには圧延材と金型を250 ℃以上に加熱する必要があり、これがマグネシウム合金のプレス加工費を大幅に引き上げる要因となっていた。

加熱装置を備えていない汎用のプレス機を用いてマグネシウム合金圧延材を常温でプレス加工することができれば、大幅に加工コストが削減でき、生産性の高い加工が実現できることから、新しい技術の開発が求められていた。

産総研では以前から、合金の組成制御を主な手段としてマグネシウム合金圧延材の常温成形性を改善するための研究開発を行ってきた。その結果、マグネシウム-亜鉛系合金に微量の希土類元素(セリウム等)を添加した合金を熱間圧延すると、アルミニウム合金並みの優れた常温成形性が実現できることを発見した(2008年09月16日プレス発表。また、日本金属学会欧文誌”Materials Transactions”の2008年7月号および12月号に掲載。)。

一方、上記の新マグネシウム合金の組成は汎用のマグネシウム合金(AZ31 合金等)と大きく異なるため、汎用マグネシウム合金向けに開発されてきた周辺技術(表面処理技術、接合技術等)を適用することが難しく、実用化に際しての課題となっていた。

上記の課題を解決するために、材料の組成を変えることなく、既存圧延技術の高度化により“汎用マグネシウム合金”の常温成形性を改善することを目標とした研究開発を実施してきた。

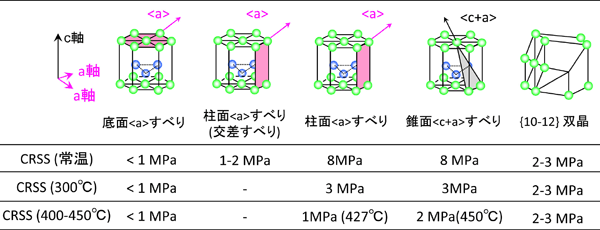

マグネシウムの延性は、結晶構造に異方性があるためアルミニウムや鉄と比較して低い。図2にマグネシウムの主な変形機構と常温・高温における臨界分解せん断応力(以下CRSSという)を示す。

|

|

図2 マグネシウムの変形機構と臨界分解せん断応力(CRSS)の温度依存性

|

マグネシウムの主な変形機構は、底面、柱面、錐(すい)面に平行な3つのすべり系と、双晶(例えば{10-12}面を軸として形成される双晶)により構成される。この内、マグネシウムのc軸方向の変形を担うのは錐面すべりである。しかし、常温の錐面すべりのCRSSは他の変形機構のCRSSよりも非常に大きくほとんどすべらない。従って、常温ではc軸方向(図2の上下方向)には変形しにくい。

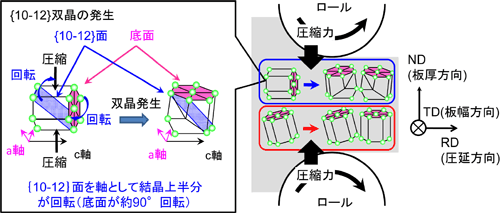

一般にマグネシウムはc軸に対して垂直な圧縮力が作用すると、{10-12}面を軸として結晶の上半分が回転する。この現象を {10-12}双晶と呼び、{10-12}双晶が起こると底面は約90°回転する(図3左図)。圧延中のマグネシウムには圧縮力が作用するので、c軸が圧延方向に対して平行に配列していると{10-12}双晶が発生する(図3右図青枠)。一方、圧延方向に対してc軸が垂直に配列していると{10-12}双晶は起こらない(図3右図赤枠)。その結果、圧延後の板材にはc軸が圧延方向に垂直(底面が圧延方向に平行)配列した集合組織が形成される。このような集合組織が形成されると、常温の主な変形機構である底面すべりと柱面すべり(交差すべり)は板厚方向に作用しなくなる。その結果、マグネシウム合金圧延材は薄くなることができず、プレス加工の初期に破断してしまう。このため、マグネシウム合金圧延材は、常温でプレス加工することが極めて難しい。

|

|

図3 マグネシウムの圧延集合組織の形成メカニズム

|

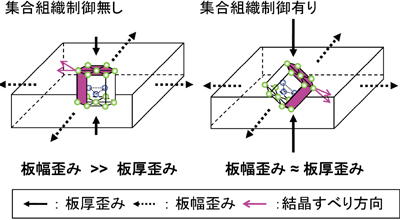

上記のことから、マグネシウム合金圧延材の常温成形性を改善するためには、底面が圧延方向に対して平行に配向しないような集合組織にすることが重要である。すなわち、圧延中の集合組織形成を制御し、底面すべりや柱面すべり(交差すべり)が板厚方向に作用しやすい集合組織をつくり込むことが必要である(図4)。

|

|

図4 二軸引張り変形時の集合組織と成形性の関係

|

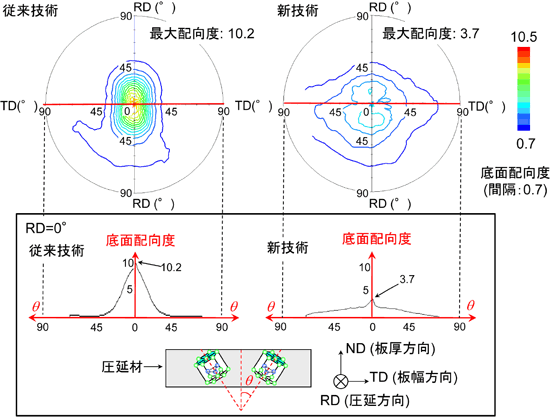

今回開発した新圧延技術の特徴は、従来の圧延技術(圧延温度:400 ℃以下)よりも約100 ℃高い温度で圧延を行うことにある。新技術および従来技術(圧延温度:390 ℃)により作製したAZ31 合金圧延材の底面集合組織を図5に示す。

|

|

図5 上段:従来技術および新技術により作製した汎用マグネシウム合金(AZ31 合金) 圧延材の底面集合組織、下段:RD=0°と固定した時の(上段の赤線)、TD方向への底面の傾き(θ)と底面配向度の関係。

|

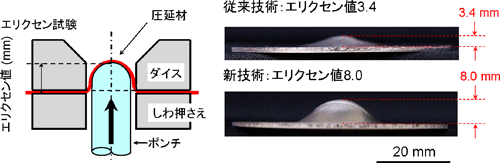

底面集合組織とは、結晶の底面がRD(圧延方向)もしくはTD(板幅方向)に何度傾いて存在するかを示した図である。底面配向度が高いほど、その角度における底面の存在確率は大きくなる。簡便のため、RDを0°と固定した時(図5上段の赤色の直線)の底面の傾き(θ)と底面配向度の関係を図5下段に示す。従来技術による圧延材と新技術による圧延材の底面集合組織はともにTDが0°で最も高い底面配向度を示し、底面が圧延方向と平行に配列する結晶の割合が高いことが分かる。一方、新技術による圧延材は、従来技術による圧延材と比較して著しく低い底面配向度(10.2→3.7)を示す。これは、高温で圧延を行うことにより結晶配向が分散し、底面が圧延面に対して平行に配向する結晶の割合が著しく減少したことを意味する。従って、常温でも板厚方向に容易に変形することができ、図6に示す通り、アルミニウム合金(5083合金相当:エリクセン値8.5)並みの常温成形性(エリクセン値8.0)が得られる。

高温で圧延を行うと集合組織の結晶配向が分散する理由の一つとして、マグネシウムの変形機構の温度依存性が挙げられる。図2に示す通り、底面すべりや{10-12}双晶のCRSSは温度依存性が低く、常温~300 ℃において、非底面すべり系(柱面すべり、錐面すべり)よりも低い値を示す。一方、非底面すべり系のCRSSは温度依存性が強く、450 ℃以上になると底面すべりや{10-12}双晶とほぼ同じ値を取る。新技術による圧延材が著しく弱い底面配向度を示す理由の一つは、非底面すべり系の活動が活発化し、圧延中の{10-12}双晶の発生が抑制され、集合組織の形成が弱まったことにある。

|

|

図6 エリクセン試験の概要(左)と、従来技術および新技術により作製した汎用マグネシウム合金(AZ31合金)圧延材のエリクセン試験結果(右)。

|

今回開発した新圧延技術は、特殊な材料組成によらずに汎用マグネシウム合金の常温成形性を飛躍的に改善するものである。そのため、汎用マグネシウム合金用に開発された既存の周辺技術(表面処理技術・接合技術)がそのまま利用できる。

現在、日立金属 安来工場において幅300 mm、厚み0.3~0.6 mmの汎用マグネシウム合金(AZ31 合金)広幅圧延材(図1)のサンプル供給体制が整いつつあり、1月下旬よりサンプル提供を開始する予定である。本技術により作製された広幅圧延材が市場に投入されれば、一般のプレス加工業者でも汎用マグネシウム合金製のプレス成形品を作製することが可能となり、マグネシウム合金プレス加工の適用分野が大幅に拡大することが期待される。

プレス加工業者との連携を幅広く求め、新技術により作製した汎用マグネシウム合金圧延材の、適用分野の拡大に向けて実用化研究を推進する。