独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)ナノテクノロジー研究部門【研究部門長 南 信次】スーパーインクジェット連携研究体 村田 和広 連携研究体長は、インクジェット装置本体の大きさを体積比で従来の約1/600以下に縮小し、バッテリー駆動も可能な可搬型スーパーインクジェット装置を開発した。

今回開発したインクジェット装置は、従来の装置構成はそのままにして、移動ステージや、電源アンプの小型化により、塗布面積以外は、従来の装置とほぼ同等の機能を保ったままで、体積比で約1/600にまで装置本体を小型化した。(制御部は含まず。)

装置は、5Vの直流電源にて駆動可能なため、バッテリーでの駆動も可能である。

インクジェットのノズルの移動機構として、超音波モーターを用いており、電源を切った後もノズル位置が高精度に保持可能である。このため、本ユニットを多数搭載することで、可変ピッチ型マルチヘッドのスーパーインクジェット装置などへの応用も期待される。

本技術は、2008年10月16日から18日に長野県諏訪市で開催される諏訪圏工業メッセに参考出品される。また、2008年10月20日~21日に産総研つくばセンターで開催される「産総研オープンラボ」において公開する予定である。(「スーパーインクジェット技術」として研究室公開予定)

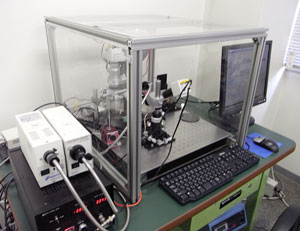

従来の研究開発用装置

|

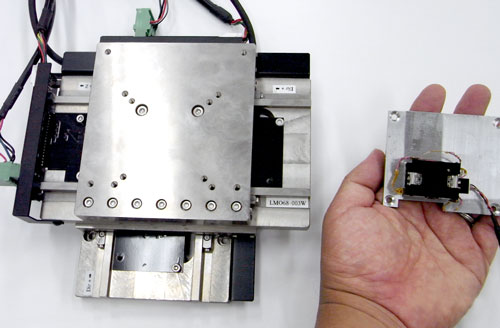

手のひらサイズの超小型装置(今回の開発品)

|

現在の微細加工技術は、クリーンな大工場で、大量のエネルギーや資源を消費する技術を中心に成り立っている。しかし、必要な量の材料を必要な箇所に最小のエネルギーで塗布する技術を採用することによって、環境負荷が小さい省エネルギー型のプロセスが実現できると考えられており、その方法のひとつとしてインクジェット技術が注目されている。

インクジェット技術は、すでに家庭用のプリンターなどに用いられているが、現在、産業界では、カラーフィルタの製造や、液晶デバイスの配向膜の塗布工程など電子産業分野へのインクジェットプロセスの導入が始まっている。また、近い将来の実用化が期待されている塗布型有機EL素子や、有機半導体などのプリンタブルエレクトロニクスデバイスの製造技術としても、より精密なインクジェット技術に対する期待が大きい。

一方、精密印刷分野では、印刷技術の高度化に伴い、紙幣などをスキャナ装置などで読み取り、インクジェット装置で手軽に複製を作成するなどの犯罪も起こっており、偽造防止のためのセキュリティー印刷や、個体識別のための微細コードマーキング用途へのニーズも高まっている。

現在、家庭用のプリンターに採用されているインクジェット技術での液滴のサイズは最小で1ピコリットル(10のマイナス12乗リットル)であり、液滴の直径として約12 マイクロメートル程度である。しかしながら、インクジェット用紙とは違い、一般の工業用の基材の上に吹き付けられた液滴は数10マイクロメートル程度に広がってしまうために、電子応用分野では更なる精密な印刷技術の開発が望まれていた。

一方、高精度のインクジェット装置は、一般に単一工程用の専用装置となり、筐体も大きく構造が複雑で利用可能な用途・分野にも制約があった。そのため、既存の装置等にも組み込みが可能なユニット型や可搬型の超小型精密インクジェット装置の開発が望まれていた。

ナノテクノロジーの実用化には、機能性を持った材料を必要な箇所に必要な量だけ精密に塗布する技術が必要である。産総研では、現在使用されているインクジェット技術に比べて、液滴の体積として1/1000以下のサブフェムトリットル(10のマイナス15乗リットル以下)、直径でサブマイクロメートルレベルの超微細液滴で描画(パターニング)が可能な、スーパーインクジェット技術を開発した(2002年4月1日プレス発表)。従来からインクジェット技術の産業分野への応用に対する期待は高かったが、それまでのインクジェット技術は、液滴のサイズや解像度の制約などの大きな課題が残されていた。新たに開発したスーパーインクジェット技術は、これらの課題を解決し、機能性インクを用いたサブマイクロメートルサイズの描画が可能であるため、インクジェット技術の適用可能性を拡大する技術として、産業界から多くの関心を集めた。

その後、スーパーインクジェット装置を用いて、カーボンナノチューブの微細パターンや、金属超微粒子を用いたマイクロメートルオーダーの微細配線形成、超微細液滴の乾燥性の高さを利用した立体構造形成などを行ない本技術の高度化や実用化を推進してきた。

今回は、装置自体を超小型化することによって、従来不可能であった新たな応用展開が期待されることから、超小型スーパーインクジェット装置の開発に取り組んだ。

今回、開発したスーパーインクジェット装置本体の大きさは、縦×横×高がそれぞれ110mm×70mm×60mmであり、従来の装置(縦×横×高がそれぞれ700mm×700mm×600mm)に比べて、約1/600にまで超小型化した。

今回の小型化のポイントは、

(1)従来の装置が、インクジェットヘッドを固定し、基板を載せたステージを移動させて描画していたのに対して、今回開発した超小型スーパーインクジェット装置はヘッド側を移動させる構造としたこと

(2)従来、移動ステージの駆動にはリニアモーターを用いていたが、今回、ヘッドの移動機構として、超音波モーターを採用したこと(図1)

(3)電源アンプの機能を見直して小型化し、本体に内蔵したこと

の3点である。

インクジェットは、他の精密加工技術や印刷技術とは異なり、非接触で基材を加工することができるために、推力の小さな超音波モーターを用いても、マイクロメートルオーダーの加工が可能である。また、移動機構にエンコーダを内蔵しクローズドループ制御方式を用いることによって、精密な位置決めを可能とした。

|

|

図1 左:リニアモーター駆動型ステージ

(従来品に採用したもの)

|

右:超音波モーター移動機構

(今回開発した装置に採用したもの)

|

これらの工夫により、従来のインクジェットとほぼ同等の機能を保ったまま、装置本体の大きさを手のひらサイズにまで小型化できた。また、消費電力が従来の1.5kWから、約20Wに格段に減少し、直流5V程度の電源で駆動可能なため、バッテリーによる駆動が可能となった。

インクジェットヘッド側を移動させる構造にしたことにより、基板の上の任意の場所に装置を置き、超微細印刷を行うことが可能となる。例えば名刺の上に超小型スーパーインクジェット装置を置き、目に見えないサイズの文字や2次元バーコードなどの標識を描画することが可能である。偽造防止のためのセキュリティー印刷や、個体識別のための微細コードマーキングへの適用などが期待される。

また、本装置を微細加工ユニットとし、複数のユニットを組み合わせることで、可変ピッチマルチノズルスーパーインクジェット装置や、複合型インクジェット装置などへの応用展開が期待される。

さらに、装置が小型化されたことにより、グローブボックス内への設置等による局所的なクリーン環境での使用が可能になり、環境制御装置の省エネルギー化も期待される。

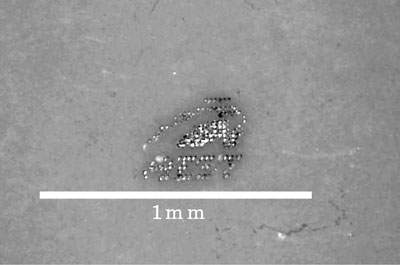

本装置を用い銀超微粒子インクで紙に描画したサンプルの例を図2に示す。

|

|

図2 スーパーインクジェット装置で加工したサンプル

(銀超微粒子インクで紙に描画した産総研(AIST)のマーク)

|

超微細インクジェット技術は、産総研技術移転ベンチャー:株式会社SIJテクノロジを通じて、実用化が図られている。今後、本技術の更なる小型化と技術の完成度を高め、近い将来実用化する予定である。