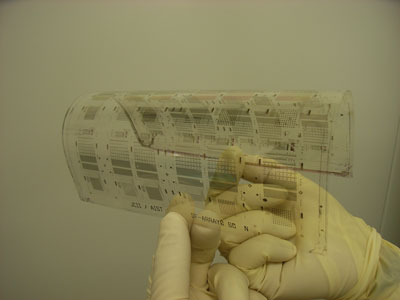

独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)光技術研究部門【研究部門長 渡辺 正信】副研究部門長 八瀬 清志、バイオフォトニクスグループ 研究グループ長 牛島 洋史と財団法人 化学技術戦略推進機構【理事長 中島 邦雄】(以下「JCII」という)は共同で、プラスチックフィルム上に有機薄膜トランジスタ(有機TFT)アレイを印刷し、曲げることができる電子デバイスの作製に成功した(図1)。

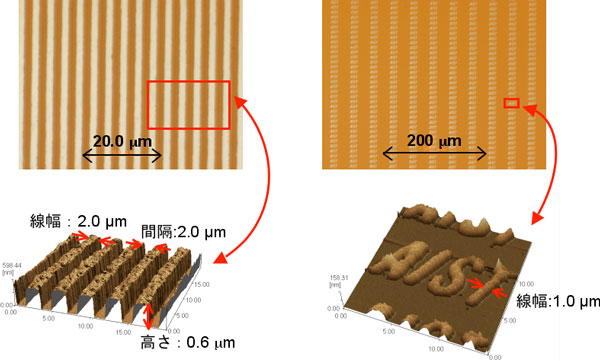

マイクロコンタクトプリント法を駆使した高精細・大面積印刷技術により、直径6インチの大きさでライン/スペース=1 µm/1 µmのパターニングに成功した。また、フレキシブルなプラスチック基板上に

ポリ(3-ヘキシルチオフェン)を半導体とする有機TFTアレイを印刷できた。

真空プロセスを用いずにすべての材料をインク化することで、動作する電子デバイスが印刷法で作製できたことは、フレキシブルなディスプレイの実用化や、ロール・ツー・ロールなどの大面積・高速での印刷法による有機デバイスの製作に、大きな一歩を示すとともに、ユビキタス情報化社会の実現に近づいたといえる。

この成果は、2008年7月13日-17日にポーランドで開催される「第11回有機固体の電気諸特性に関する国際会議」(The 11th International Conference on Electrical and Related Properties of Organic Solids)において発表する。

|

|

図1 フレキシブルなプラスチックフィルム上に全印刷法で作製した有機薄膜トランジスタアレイ

|

IT技術の目覚ましい発展により、人と機械のインターフェースであるディスプレイの重要性は増していく一方である。しかしながら、現在のディスプレイを製造するプロセスは、フォトリソグラフィーや真空蒸着などを多用しなければならず、必ずしもエネルギー効率のよいプロセスではない。一方、印刷は常温・常圧で材料の利用効率も高く、印刷によって電子デバイスを作製できれば、低コストで環境負荷の小さなデバイスが実現する。また、携帯電話端末のように持ち運ぶデバイスでは、衝撃等によるディスプレイの破損も由々しき問題である。低コストかつ低環境負荷で、曲げても破損しないディスプレイを作ることは、エコロジカルなIT化社会の実現に欠かせないものとなっている。

産総研は平成18年度より、JCIIと共同で有機TFT用のインク部材開発と印刷法によるアレイ化技術の開発に取り組んできた。シリコーンゴムを版材料として用いたマイクロコンタクトプリント法による高精細・大面積印刷技術により、直径6インチの大きさで線幅と線の間隔がそれぞれ1.0 µmのパターニングに成功し、フレキシブルなポリマー基板上にポリ(3-ヘキシルチオフェン)を半導体とする有機TFTアレイを印刷することが可能となった。

なお、本研究開発は、新エネルギー・産業技術総合開発機構の委託事業「超フレキシブルディスプレイ部材技術開発プロジェクト(平成18~21年度)」により行ったものである。

TFTアレイは電子ペーパーや液晶等のディスプレイを駆動する際に必要なデバイスである。印刷で半導体デバイスを作製するには、各種部材をインク化しなければならないので、必然的に溶媒に溶ける有機半導体を用いてデバイスを作製することとなるが、無機系の半導体に比べ電荷移動度で劣る有機半導体によるTFTでは、電極間のチャネル長を短くする等の工夫が必要となる。今回用いた有機半導体ポリ(3-ヘキシルチオフェン)の場合、ソース-ドレイン間のチャネル長は5 µm以下にしなければならず、現在実用化されているオフセット印刷やインクジェット法によるパターニングの限界を超えてしまう。そこで、マイクロコンタクトプリント法という新しいパターニング技術を応用して有機TFTアレイを作製することとした。

これまで、マイクロコンタクトプリント法を用いた研究は数cm角程度の面積にしか適用されておらず、大面積化は極めて困難と考えられてきた。マイクロコンタクトプリント法の版材料として用いられることの多いポリジメチルシロキサン(PDMS、シリコーンゴム)は、ハロゲン化炭化水素や芳香族炭化水素により膨潤し寸法精度が出ないこと、型となるシリコン基板から剥離(はくり)するときに帯電し汚れてしまうこと等の問題があった。これを改善し、適切な硬度となるように調製して、マイクロコンタクトプリント用版材料に最適なPDMSを開発した。さらに、再現性を向上させるため、平板平圧方式のマイクロコンタクトプリンターや、このプリンターに適した版を作るための作製器も開発した。これらにより、蛍光色素であるローダミン等の低分子量有機化合物を有機溶媒に溶かしたインクを用いて、直径6インチの版による線幅と線の間隔がそれぞれ0.8 µmの世界最小パターンの大面積印刷に成功した。この成果は、従来では困難だった高精細な印刷が、マイクロコンタクトプリント法により可能であることを示し、大面積化と高精細化の両方を実現することで、有機半導体デバイスを印刷法で作製できるということを示唆するものである。

有機デバイスを印刷法で作製するには、有機半導体材料だけではなく、電極・配線材料、絶縁材料などをインク化する必要がある。今回、電極・配線材料用には銀のナノ粒子やポリ(3,4-エチレンジオキシチオフェン)-ポリスチレンスルホン酸を、有機半導体用にはポリ(3-ヘキシルチオフェン)を用いて印刷インクを作製した。PDMSの版を、これらのインクが均一に塗布できるように表面処理したところ、ポリエチレンナフタレートやポリカーボネートのような汎用プラスチックのフレキシブルなフィルム上に、線幅と線の間隔がそれぞれ1.0 µmのパターニングが15cm角程度の面積で可能となった(図2)。

|

|

図2 銀ナノ粒子をインクとしてマイクロコンタクトプリントしたパターンの顕微鏡写真(左上・右上)とAFM画像(左下・右下)

|

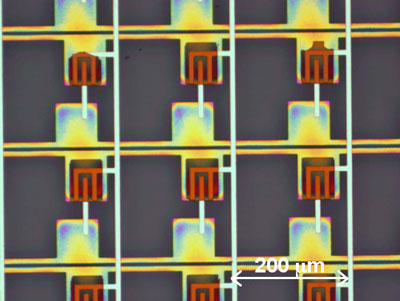

さらに、インクの特性やプロセス精度を考慮し改良したマイクロコンタクトプリント法を適用することで、ゲート電極、ゲート絶縁膜、ソース・ドレイン電極、半導体、保護膜のすべてを印刷法で作り上げ、TFTとして動作するフレキシブル有機TFTアレイを作製することに成功した(図3)。

|

|

図3 全印刷有機TFTアレイ(100 ppi)の顕微鏡写真(画素(ピクセル)サイズ:200µm)

|

このように、軽量で耐衝撃性のあるディスプレイを低コストで製造するプロセスの可能性が示され、携帯電話端末やモバイル・コンピューターのディスプレイへの応用も視野に入ってきた。さらに、ディスプレイのみならず、RF-IDタグ等のユビキタス・デバイスを印刷法という低コスト低環境負荷型のプロセスによって生産することも期待できる。

アレイの高密度化を進め、高精細(200 ppi(pixel per inch):画素サイズ 120µm)でディスプレイを駆動可能な有機TFTアレイを全印刷によって作製する技術を開発し、フレキシブルなディスプレイを完成させたい。また、軽くて衝撃に強いディスプレイの低コスト生産を実現し、来るべきユビキタス情報化社会の実現に資していきたい。