独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)先進製造プロセス研究部門【部門長 三留 秀人】先進焼結技術研究グループ 渡利 広司 研究グループ長、津越 敬寿 主任研究員は、日本ガイシ株式会社【代表取締役社長 松下 雋】と共同で、有機物の熱分解で実際に生成する排出ガスを用いた酸化処理触媒の性能評価技術を開発した。

セラミックス等を製造する焼成炉からの排出ガス中には、バインダーの熱分解により生じる未燃の有機物が含まれる。これらの未燃有機物は有害物質を含むこともあり、通常アフターバーナー等で二酸化炭素や水など無害な物質に処理される。しかしながらアフターバーナーの燃料自体のエネルギー消費が大きい(すなわち環境負荷が大きい)ので、それを低減するために、アフターバーナーに代えて酸化触媒を用いる処理法が検討されている。

実際の焼成炉の排出ガス処理に用いる酸化触媒を選定するには、擬似ガスでの触媒性能評価では不十分であり、実際の熱分解ガスを用いて触媒性能を評価する必要がある。今回の技術開発により、ガスボンベに保存された安定な標準ガスではなく、実際に熱分解反応で生成する不安定成分を含む排出ガスを使って触媒性能を評価することが可能になった。本法は、排出ガス処理プロセスの省エネ化に貢献するだけでなく、種々のリアクターに対する性能評価手法としての展開も期待される。

本成果は、2006年4月19-21日の第20回最新科学機器展/第8回計量計測総合展に出展予定。

|

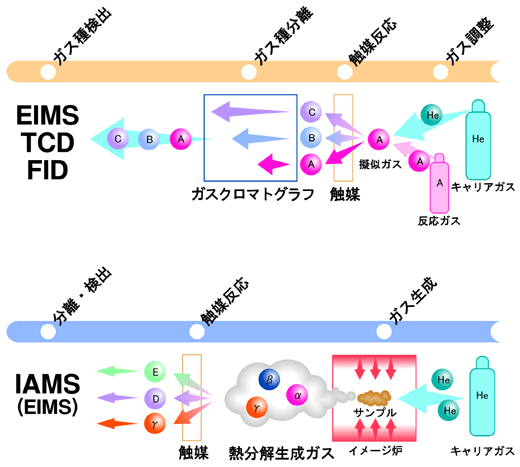

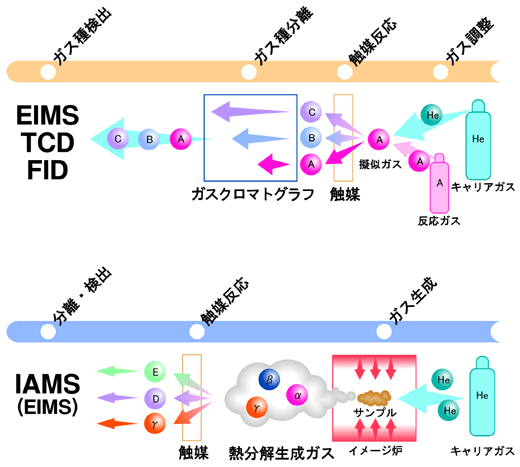

従来(上段)と今回(下段)の触媒能評価手法の比較。

実際の排出ガスを用いることに大きな特長がある。

|

温室効果ガスの排出抑制に鑑み、セラミックス製造分野でもCO2排出量の削減が試みられている。バインダーの熱分解に由来する有機ガスは有害物質を含むこともあり、排出ガス処理全体の一工程として通常アフターバーナーで処理される。このアフターバーナーに要するエネルギーは、セラミックス製造の全投入エネルギーのうち無視できない割合であるため、アフターバーナーに変えて触媒等でこれら有機ガス成分を処理できれば、大幅なエネルギー削減が実現すると言える。しかしながら、実機では、触媒表面に生成するタール状有機物による被毒で触媒性能が劣化し、実用に耐えられない状況である。よって、実状に即した分析手法や触媒性能の評価手法の開発が待たれていた。

京都議定書以降のCO2排出量低減に対応したセラミックス製造プロセスの環境負荷低減のため、産総研と日本ガイシ株式会社は平成15年度から「マッチングファンド」型共同研究を開始した。この成果として、産総研が独自に開発したスキマーインターフェースとイオン付着質量分析法(IAMS)を組み合わせた熱分解発生ガスの新規な分析評価法について発表した(2004年07月05日プレスリリース)。

この共同研究では、有機排出ガス分析の高度化及び触媒の高性能化の研究を行っており、開発した分析法の触媒性能評価への応用に至った。

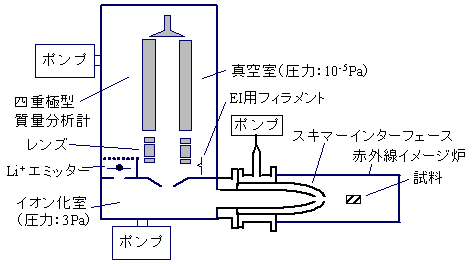

本評価手法に用いる装置は、試料を加熱する電気炉(赤外線イメージ炉)、スキマーインターフェース、イオン付着質量分析計から構成される(図1)。

|

図1 スキマーインターフェース型発生気体分析-イオン付着質量分析試作装置

|

加熱された試料から熱分解で発生したガス成分はスキマーインターフェースを介してイオン化室に導入され、Li+イオンが付加することでイオン化し、質量分析計で測定される。ここで、イオン化室に導入されたガス成分は分析装置内壁への接触が無く、熱分解ガスを直接反映する点に最大の特徴がある。またIAMSは、イオン化時のガス成分のフラグメンテーションが無いため、1ガス成分1ピークの質量スペクトルが得られる利点がある。本試作装置は、この新規なイオン化に加えて、一般的なイオン化法である電子イオン化法(EI)にも必要に応じて切り替えて測定できる。例えば、新規IAMSの感度が良くないCO2やH2Oに対しては、一般的なEIを用いて相補的なデータ取得が可能である。

|

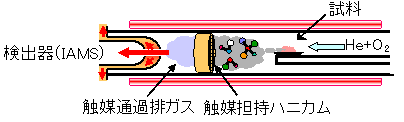

図2 測定装置内に挿入された触媒(触媒はハニカムに担持されている)

|

今回は、図2に示すように、試料とガスサンプリングを行うスキマーインターフェースの間に触媒担持ハニカムを挿入し、熱分解ガス成分の触媒通過後の変性について評価した。 図3に示す概略比較のように、熱分解で実際に生成する有機ガスを評価指標に用いる点と、ガス成分の分離・検出をIAMSによって同時に達成できる点が従来と大きく異なる。

|

図3 従来の一般的な触媒能評価法と今回の評価法の概略比較

|

|

IMSは電子イオン化を用いる一般的な質量分析計。

TCD(熱伝導度検出器)およびFID(水素炎イオン化検出器)は一般的なガスクロマトグラフ用検出器である。触媒能が低い場合、γのような未処理のガスも検出される。

|

実例として熱分解させた試料はアルミナセラミックス出発原料であり、これはアルミナ粉末にポリビニルアルコール(PVA)をバインダーとして分散させたものである。

|

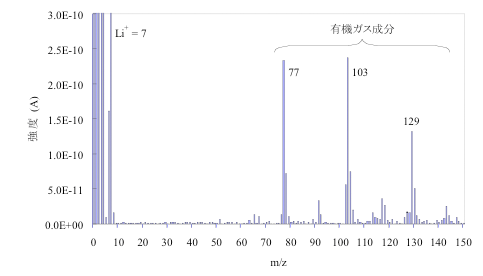

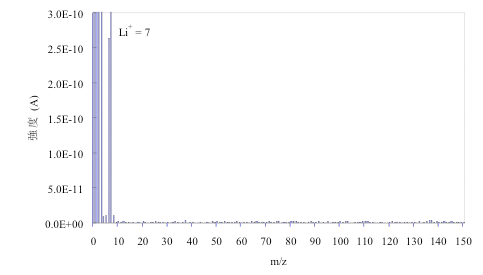

図4 PVA熱分解時のIAMSスペクトル(触媒無し)

|

|

図5 PVA熱分解時のIAMSスペクトル(触媒有り)

|

図4に触媒無し、また図5に触媒担持したハニカムを挿入した時のIAMSスペクトルを示す。試料加熱の昇温速度は毎分20℃,Heをキャリアーガスとして酸素を供給しない条件で測定を行った。図示したスペクトルは、PVAの熱分解が進行する290℃前後で取得したもので、熱分解で生成した有機ガス成分が検出されている。各ピークの横軸値はガス成分の分子量を示すが、イオン化に用いるリチウムイオンの質量数7だけ多い値となる。また通常のイオン化時に起こるフラグメンテーションが無いため、熱分解で生成するもののみを表す。図4では、数種類の有機ガス成分(VOC等)が検出されたが、触媒有りで測定した図5では、これらの有機ガス成分は検出されなかった。キャリアーガスに酸素添加は行っていないが、残留酸素によって酸化処理されたためと考えられる。両スペクトルに共通するm/z=7ピークは、イオン化源であるリチウムイオンである。

ここには示さなかったが、触媒を担持しないハニカムを挿入したときには有機ガス成分を検出しており、担持した触媒による有機ガス処理が確認された。触媒が被毒したときにはそれを反映して酸化処理されなかった有機ガス成分が検出されることが予想される。

|

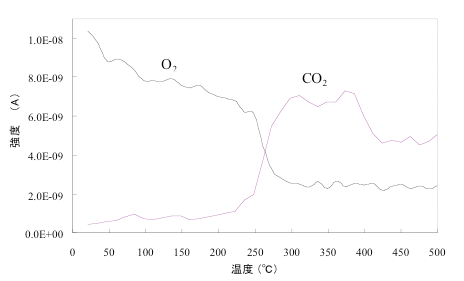

図6 PVA熱分解時の一般的なEIMSによる発生気体分析曲線(触媒有り)

|

触媒を挿入した状態で一般的な電子イオン化法を使用した質量分析法(EIMS)を用いた測定を行うと図6に示すようにPVAの熱分解開始とともに残留酸素(O2)が消費され、それにともなってCO2が発生しており、有機ガス成分が触媒により酸化されていることが確認された。

今後、評価適用触媒の拡大や酸素分圧を変化させた時の評価等を進める予定である。また、排出ガス処理触媒のみならず、その他の化学反応プロセスに用いられる種々のリアクターデバイスに対する反応性評価法としての展開も図る。