国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)機能化学研究部門【研究部門長 北本 大】バイオベース材料化学グループ 伊藤 祥太郎 研究員とスマート材料グループ 秋山 陽久 主任研究員は、室温下、光を照射するだけで、粘弾性を可逆的に制御できる易加工性のポリマー材料を開発した。

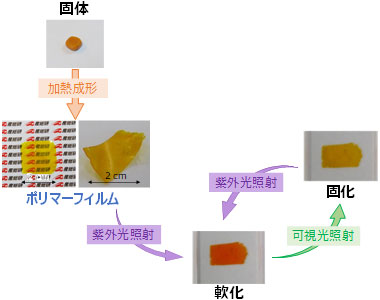

今回開発した材料は、光応答性部位を持つポリマーで、通常のプラスチックと同様に、加熱成形によりフィルム状などの任意の形態に加工できる。また、紫外光を数分間照射すると柔らかくなり、可視光(緑色光)を数分間照射すると硬くなるという性質を持ち、この軟化と固化のサイクルを繰り返すことができる。材料全体または表面が柔らかい状態では、材料の粘着性(接着性)や摩擦力、材料の衝撃吸収性がより高く、これらの特性を光照射により可逆的に変化させることで、光機能性材料としての応用が期待される。

例えば、粘着性の変化に着目して、この材料をテープ状に加工すれば、非加熱状態での可逆的な着脱が可能なスマート接着剤が実現できる。その結果、接着のやり直しや使用後の接合部材のリサイクルが容易になり、接着接合プロセスの歩留まり向上や省資源化につながる。特に、精密光学材料の仮止めや付け直し、医療用部材の低刺激での着脱、リワーク性に優れた部品組み立て方法の実現が期待される。なお、この材料の詳細は、2018年9月に米国化学会の学術誌「ACS Applied Materials & Interfaces」に掲載された(S. Ito, H. Akiyama, et al. ACS Appl. Mater. Interfaces 2018, 10, 32649–32658.)。また、12月5~7日に幕張メッセ(千葉県千葉市)で開催される第2回接着・接合EXPOで紹介される。

|

|

今回開発した材料の成形加工と光による粘弾性制御 |

接着技術は、日用品のほか、自動車やエレクトロニクスなど多くの製品の製造工程で広く利用されている。代表的な接着剤のひとつであるホットメルト接着剤は、無溶剤の固体であり、使用の際には、加熱溶融し、塗布、圧着、冷却することで、接着が完了する。取り扱いが容易なことから、一般家庭から工場まで広く利用され、世界で利用される接着剤の20 %弱を占めている。また、再加熱すれば接着のやり直しが可能であり、接合部材のリサイクル性や、製造プロセスの歩留まり向上につながる。一方で、熱の影響を受けやすい精密光学材料や医療用部材の仮止め、付け直しには不向きであり、局所的な加熱が技術的に困難なエレクトロニクス製品の部品交換にも利用できない。そのため、非加熱でリワーク性を発揮する新しい接着剤が求められていた。

産総研では、これまでに、光照射により非加熱で液化-固化を繰り返す材料を開発し、一つの応用例として、着脱可能な接着剤の実現を目指してきた(2012年4月6日 産総研プレス発表)。この材料は、光応答部位が光照射により構造変化し、それに伴って融点(軟化点)が室温をまたいで変化するため、材料の液化-固化を光照射により制御可能であった。

しかしながら、この材料は、硬くてもろい性状であり、一般のプラスチックと同様の加熱成形加工ができないため、接着剤をはじめ、粘弾性可変材料として実プロセスで利用することは困難であった。そこで、光応答性分子を再設計し、加熱による成形加工が可能な新規ポリマー材料の開発に取り組んだ。

なお、この開発の一部は、住友電工グループ社会貢献基金 学術・研究助成(平成29年度~30年度)と独立行政法人 日本学術振興会 科研費若手(平成30年度~31年度)による支援を受けて行った。

今回の開発では、光応答性を示し、加熱成形加工できるポリマーを作製するため、光応答部位を持つポリマーと汎用(はんよう)ポリマーのブロック共重合体化を行った。作製したポリマー材料は常温で固体であるが、120度以上の加熱により成形でき、支持材が不要な自立性のフィルム(膜厚10 µm~)に加工することができた。このフィルムに、紫外光(波長365 nm)と可視光(波長520 nm)をそれぞれ数分間照射すると、光応答部位の構造変化に伴って、加熱せずとも可逆的に液化(軟化)-固化を繰り返すことができた(動画)。

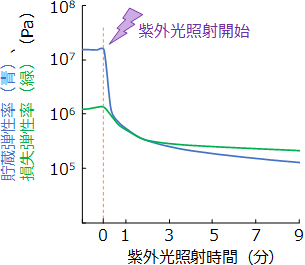

このフィルムの軟化過程では、硬さの目安である貯蔵弾性率が最大で100分の1に低下する(図1)。このとき、ポリマー表面は、光照射とほぼ同時に軟化し始め、1分以内に弾性率が大きく低下した。この粘弾性特性を利用すれば、接着力を可逆的に制御でき、繰り返し着脱できるスマート接着剤テープの実現が期待できる。

|

|

|

今回開発した材料を利用した可逆接着プロセス |

|

|

図1 紫外光照射による弾性率の低下 |

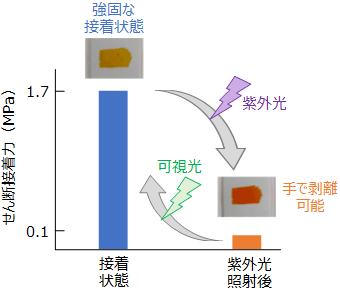

接着剤テープとしての応用を検討するため、ガラス基板やプラスチック基板を用いた接着試験を行った。実際に、フィルム状に加工したポリマー材料を用いることで、光照射のみで基板の接着が可能であった。さらに、ポリマー材料が固体状態のときは強固な接着力を示すが、ポリマー材料が液化(軟化)すると接着剤層が流動し、接着力が10分の1以下に低下した(図2)。これにより、接合部を容易にはがすことができた。

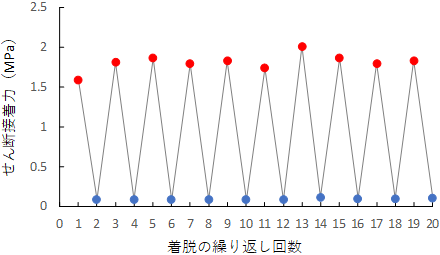

さらに、一度外した基板を再利用して、再び光照射により接着を行うことができ、着脱サイクルを10回以上繰り返すことができた(図3)。このように、加熱がなくてもリワーク性を発揮するスマート接着剤として応用できることが分かった。

今回開発した材料は、成形加工が可能で、光だけで大幅に粘弾性が変化する点が新しく、接着剤としての応用以外にも、特性可変の衝撃吸収材料や摩擦力が変わる表面などへの応用が期待される。

|

|

図2 光照射による接着力の制御 |

|

図3 着脱の繰り返しによる接着力の変化

(赤丸)接着力、(青丸)紫外光照射後の残存接着力 |

今後は、希望する企業に試料提供を行い、具体的なニーズを把握するとともに、実用化に向けて必要なスペックを向上させる。本材料は一般のプラスチックと同様に加熱成形加工でき、光照射により、非加熱・非接触で、位置選択的な物性制御が可能であるため、このような特徴を活かした用途への適用を目指す。特に、製造プロセスでの仮止めや、解体時に基材を傷めず剥離が可能な接着剤、リワーク性に優れた接着剤などのスマート接着剤への展開を視野に入れ、研究開発を進めていく。

国立研究開発法人 産業技術総合研究所

機能化学研究部門 バイオベース材料化学グループ

研究員 伊藤 祥太郎 E-mail:shotaro.ito*aist.go.jp(*を@に変更して送信下さい。)

機能化学研究部門 スマート材料グループ

主任研究員 秋山 陽久 E-mail:h.akiyama*aist.go.jp(*を@に変更して送信下さい。)