国立研究開発法人 産業技術総合研究所(以下「産総研」という)触媒化学研究部門 フロー化学研究グループの小林貴範 主任研究員、デジタル駆動化学研究グループの矢田陽 研究グループ長は、株式会社iFactoryとの共同研究により、機能性化学品の自動精製を可能にする小型連続精製装置を用いて、高機能触媒配位子の連続精製プロセスの実証に成功しました。

機能性化学品の生産には、合成反応工程とその合成された混合物から目的物質を精製する工程がありますが、精製工程は目的物質を高純度で取り出すために多くのコストや人員、時間がかかります。今回、研究グループは、精製工程を自動化することに加え、装置を1辺1 mの立方体フレームに小型化することで、装置の導入コストも含めて機能性化学品精製にかかるコスト、作業労力、時間を省くことを検討しました。そこで、既存の医薬品製造設備「iFactory®」に連続抽出工程と連続濃縮工程を加え、個々の単位操作における流速や圧力、処理温度、処理時間などのプロセス条件を最適化することで、高機能触媒配位子であるT-BINAPを、既存のバッチ生産方式よりも高速に、かつ既存の方式と同等に高純度で得られることを実証しました。この小型連続精製装置ICMモジュール一式は、産総研つくばセンターに設置されたマテリアル・プロセスイノベーション(MPI)プラットフォーム 先進触媒拠点において、機能性化学品の連続生産方式移行のための検証に提供されます。

なお、この技術の詳細は、2025年11月28日に「第7回産総研化学研究シンポジウム」において発表されます。

日本においては、2020年比で2040年までに労働力人口が約20%減少すると予測されており(国立社会保障・人口問題研究所「日本の将来推計人口(令和5年推計)結果の概要」より)、生産現場では人手に依存しない省人化・自動化が喫緊の課題となっています。こうした中、連続生産技術は安定した生産体制を維持するための重要な基盤技術として注目されており、医薬品原薬・中間体をはじめとする機能性化学品製造分野でも、持続可能な産業構造への変革に向けて、産学官連携による積極的な取り組みが行われています。

機能性化学品の製造は、長らくバッチ生産方式が主流でした。バッチ生産方式は、製品の切り替えや少量生産がしやすく、生産の柔軟性に優れるという特長があります。しかしその一方で、各工程の操作や切り替えに多くの人手とエネルギーを要するという課題があります。これに対し、連続生産方式では、生産ラインをセンサーや制御システムで常時モニタリング・最適化することができ、省人化や自動化が可能です。ただし、連続生産方式では生産ライン全体を一貫して整える必要があるため、バッチ生産方式のように高付加価値の医薬品や高機能材料を少量だけ柔軟に作ることが難しいという課題があります。そのため、連続生産の効率性とバッチ生産の柔軟性を両立できる、可変性の高い機能性化学品生産設備の開発・実証が求められています。

産総研は、NEDO助成事業「戦略的省エネルギー技術革新プログラム/テーマ設定型事業者連携スキーム/再構成可能なモジュール型単位操作の相互接続に基づいた医薬品製造用iFactoryTMの開発」(2018~2023年)において、連続生産方式を採用した医薬品製造設備を開発し、医薬品製造の省エネルギー化・効率化に取り組んできました。開発した「iFactory®」は原料供給・晶析・ろ過・乾燥・充填などの医薬品製造に関わる単位操作モジュールを、サージシステムと呼ばれる「3槽交互連続式」の一次的な受け槽を介して連結した連続運転可能な製造設備です。既存の医薬品製造拠点に実証プラントとして導入して、8時間以上の全自動連続生産を実現したとともに、得られた化合物が規格に適合し、バッチ生産と同等の品質が確保されていることを実証してきました(2023年12月14日産総研プレス発表)。1辺2.3 mの立方体フレームに内装してモジュール化しており、製造する品目に合わせてモジュールを再構築してさまざまなプロセスに容易に対応でき、多品種変量生産が可能です。

今回、この「iFactory®」に抽出工程と濃縮工程を加え、高品質・高純度の生産品を得ることができる小型連続生産設備の開発に取り組みました。さらに本設備は、産総研が推進するMPIプラットフォームの一環として産総研つくばセンター内の先進触媒拠点に設置し、機能性化学品の連続生産プロセスの産業界への実装を加速させることを見据えて研究開発を進めました。

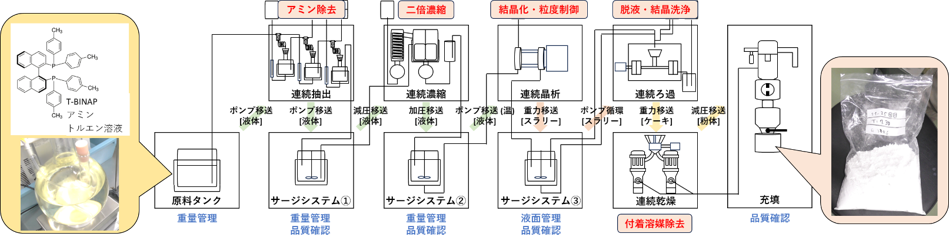

現在みられる機能性化学品の製造では、一見すると合成反応の工程においてコストや人員、時間がかかるように思われますが、実際には、反応後に目的物から副生成物や未反応原料、触媒、溶媒などを分離・除去する精製工程に、より多くのコストや作業労力、時間が費やされています。精製にかかるコストを下げるため、精製工程を自動化・連続化することが解決策の一つとされていますが、そのために多量の処理溶媒を連続して使用し、それに応じた処理品目に合わせて装置サイズとその導入コストも大きくなり、低コスト化を目的としているにも関わらず連続生産方式に移行するために総じて大きなコストがかかってしまいます。研究グループは、小型連続精製装置を用いれば化学品の連続生産におけるこれらのボトルネックの解決につながると考え、「iFactory®」の実証試験では含まれていなかった「抽出」および「濃縮」工程を新たに追加した上で、精製に必要な計7つの単位操作モジュールを1辺1 mの立方体フレームに小型化させて連結し、連続運転を目指しました(図1)。小型化にあたっては、装置の配管内で固液スラリーや粉体の閉塞や滞留が発生しやすくなったため、精製に必要な各単位操作間の移送システムや移送速度、流体の温度などのプロセスパラメーターを詳細に検討して各工程の処理速度を最適化しました。連続運転の実証では、機能性化学品合成に使用される触媒の配位子として用いられるT-BINAPをターゲットとし、製造工程に含まれるアミンとT-BINAPのトルエン溶液から、T-BINAPを乾燥された結晶として連続的に得ることを目的としました。

以下にT-BINAPの精製工程における原料供給後の各単位操作の概要を記載します。

連続抽出:T-BINAPトルエン溶液からアミンを除去するために、廃液量低減が可能な連続向流型抽出を行います。塩酸水溶液を用いることで、アミンを連続的に除去することができます。

連続濃縮:次工程である連続晶析において晶析効率を上げるために、T-BINAPトルエン溶液の濃度を2倍にする連続濃縮操作を行います。薄膜式エバポレーターと呼ばれる装置を用い、濃縮部内で回転する羽根と壁で薄膜が形成されることで蒸発面積と熱効率を大幅に向上し、トルエンのみを蒸発させてT-BINAPの濃度を2倍に濃縮します。

連続晶析:T-BINAPトルエン溶液にメタノールを加えることでT-BINAPの溶解度が下がり、T-BINAPの結晶が析出します。連続晶析装置は高速回転する内筒と固定された外筒から成り、内筒と外筒の狭小な隙間にT-BINAPトルエン溶液とメタノールを導入すると、テイラー渦流(環状渦流を規則的に生成する流体の流れ)が発生して迅速に混合されます。この原理により、粒度分布がそろったT-BINAPの結晶溶液(スラリー)を得ることができます。

連続ろ過:連続回転式真空ろ過機を用いて、スラリーから結晶を連続的に回収します。円錐台形のろ過板にスラリーを供給し、吸引ろ過後、ろ過板が回転し圧縮空気で押し出されることで、連続ろ過機下部に設置している連続乾燥機に向かって結晶が集まったケーキ状の固体層が排出されます。

連続乾燥:連続ろ過機から排出された結晶ケーキは、解砕されながら2台の流動層乾燥機に順次導入されます。片方の乾燥機で乾燥している間に、もう片方の乾燥機に結晶を溜めます。この操作を繰り返すことで、連続的に結晶の乾燥を行います。

連続充填:流動層乾燥機で乾燥された結晶をアスピレーターが内蔵された充填装置に粉体移送されることで、乾燥機から乾燥粉体の取り出しを行い、得られた粉体をプラスチックバッグに充填してすべての連続操作が完了します。

各単位操作を接続して連続的に処理すると、反応混合物(T-BINAPや不純物であるアミン、溶媒であるトルエンなど)の入った精製用原料タンクから充填のパッキングまで人の手に一切触れることなくT-BINAP乾燥粉体を得ることができます。各単位操作を7時間以上連続稼働させたところ、T-BINAP 1 kgが溶解したトルエン溶液から純度99%以上の乾燥粉体730 gを得ることに成功しました。

実証時、精製用原料タンクに準備したT-BINAPのトルエン溶液は20 Lありました。この溶液をバッチ方式の1巡だけで処理しようとする場合、30 Lの抽出用の釜を用いて処理すると、容器サイズが大きいために攪拌効率が低下するので抽出回数を増やす必要があり、抽出までに約15時間、作業時間も見積もると5~6日は必要になります。一方、今回用いた小型連続精製装置には500 mLの抽出装置が3つ内装されていますが、これを用いると20 Lの溶液を連続7時間で処理することができ、バッチ方式と比較して格段に処理速度が上がりました。

図1 ICMモジュール一式でのT-BINAP連続精製処理のイメージ

今後は、多品種の機能性化学品に対応可能なプロセスの実証検討を見据えて、さまざまな品目への適用を拡大していきます。特に、必要とされる生産量が年間1トン程度までの高付加価値化学品は本装置サイズで商業的な生産が可能になります。今回の少量連続精製装置を用いてプロセスデータを収集し、現在開発を進めているスケールアップ・サイズアップに向けたシミュレーションツールを使用すれば、シームレスな大型装置での検証を可能にします。日本の化学産業において、現在の主流であるバッチ生産から連続生産へと置き換わることを目標にして、連続生産技術の普及・拡大に貢献します。