国立研究開発法人 産業技術総合研究所(以下「産総研」という)製造技術研究部門 本山 雄一 主任研究員、徳永 仁史 主任研究員は、株式会社ユーイーエス・ソフトウェア・アジア(以下、「ユーイーエス」という)木島 秀彌 代表取締役と共同で、大規模物性データを基にした合金設計サポートシステムを開発し、その有効性を実証しました。

アルミニウムダイカスト合金を含む鋳造用アルミニウム合金の物性データは、添加する元素の種類と量の組み合わせに対応して、膨大かつ多次元となります。これまで、このような膨大かつ多次元な物性データを効率的に分析・可視化する技術はなく、添加元素の種類と量の組み合わせの特徴を分析して、要求される物性を持つ合金を設計する技術が望まれていました。

今回、多元系合金の大規模な物性データを生成し、要求される物性が期待できる合金組成群を迅速に抽出して、添加元素の種類と量の組み合わせの特徴を図示できる合金設計サポートシステムを開発しました。システムで求めた最適な組成のアルミニウムダイカスト合金を実際に作製して評価を行った結果、通常の約1.5倍の耐力を有することが確認できました。開発した合金設計サポートシステムを使用することにより、新合金の開発や、組成最適化により既存合金の物性を最大限引き出すことが期待されます。

なお、この技術の詳細は、2024年10月27日に公益社団法人日本鋳造工学会第184回全国講演大会で発表されます。

アルミニウムダイカスト合金は軽くて丈夫でリサイクル性に優れた材料ですが、資源の有効活用の観点から、組成を最適化して物性を最大限に引き出すことが望まれています。例えば、近年、数十点の部品からなっていた車体構造体を、超大型のダイカスト装置で一体成形する鋳造技術である「ギガキャスト」が注目されており、ギガキャストに適した物性を持つ新しいアルミニウムダイカスト合金の開発に向けた研究が行われています。

一般に、アルミニウムダイカスト合金を含む鋳造用アルミニウム合金は、多くの元素を含む多元系合金であり、添加する元素の種類と量の組み合わせに対応する物性データは膨大かつ多次元となります。これまで、このような膨大かつ多次元な物性データについて効率的に分析し、可視化する技術はなく、多元系合金の開発において、合金物性に及ぼす添加元素の影響は、限定された組成範囲での検討にとどまっていました。そのため、多元系合金の組成を網羅的に生成した大規模物性データを活用して、要求される物性・成形性を持つ合金を迅速に設計できる技術が望まれていました。

産総研はダイカストを含む鋳造プロセスに関する研究を行っており、この分野における豊富な知見を蓄積しています。これらの知見を、ユーイーエスの合金物性値計算技術と融合することで、多元系合金にも適応した合金設計サポートシステムの開発に取り組んできました。

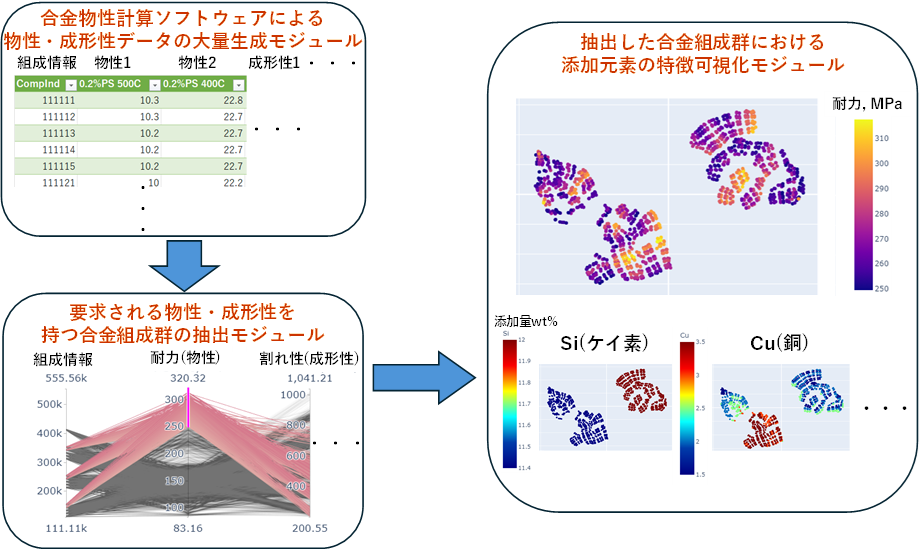

今回、多元系合金の大規模物性データを基に、要求される物性・成形性が期待できる合金組成群を迅速に抽出し、その合金組成群について添加元素の種類と量の組み合わせの特徴を図示できる合金設計サポートシステムを開発し(図1)、アルミニウムダイカスト合金を作製してシステムの有効性を実証しました。

ユーイーエスは合金物性計算ソフトウェアを使用して、合金の弾性率、降伏応力、引張強さ、密度、凝固温度範囲などの物性、および、凝固・冷却時の割れ性などの成形性についての大量のデータを合金組成に対して網羅的に生成する計算技術を開発しました。産総研は、平行座標プロットを利用して、大規模な多次元合金データから、要求される物性・成形性を満たす合金組成群を対話的・効率的に抽出するシステムを開発しました。また、抽出した合金組成群について多次元データの可視化に優れた非線形次元削減手法を用いてクラスタリング・図示し、添加元素ごとに分析を行うことにより、各組成クラスターにおける添加元素・添加量の組み合わせについての特徴を可視化するシステムを開発しました。

図1 合金設計サポートシステムによる高耐力を有するADC12の組成探索・分析

開発した合金設計サポートシステムの有効性を検証するために、工業的に最も広く使用されているアルミニウムダイカストJIS ADC12(以下、「ADC12」という)を対象とし、実証試験を実施しました。薄⾁化しても塑性変形を生じにくい強度が求められる⾃動⾞の⾞体部品用アルミニウムダイカストには約220 MPa以上の耐⼒が必要といわれています。しかし、JIS H 5302に記載されているADC12の耐力の参考値は154 MPaであり、ADC12で220 MPa以上の耐力を満たすことは困難と考えられています。

そこで、本研究では、開発した合金設計サポートシステムを用いて220 MPa以上の耐力を目安とし、高耐力が期待できるADC12の組成の探索を行いました。まず、JIS規格で定められているADC12の組成範囲内で、構成元素であるケイ素、銅、マグネシウム、亜鉛、鉄、マンガンの添加量を変え、約15600組成という多数の物性・成形性データを生成しました(図1左上)。次に、生成した合金データから高耐力が期待できるADC12の組成群を抽出し(図1左下)、抽出した組成群について添加元素の種類と量の組み合わせについて特徴を可視化しました(図1右)。可視化の結果、明確な特徴を示したケイ素と銅に着目すると、高耐力が期待できるのは、ケイ素と銅の添加量(質量パーセント)の組み合わせ{ケイ素, 銅}が、{12, 1.5-2.5}、{11, 3.0-3.5}、{11, 1.5-2.5}の三つの組成群に分類されることが分かり、これら三つの組成群では鉄の添加量も多くなっていることも分かりました。以上の結果から、添加元素の種類と量の組み合わせについて特徴を確認することに成功しました。

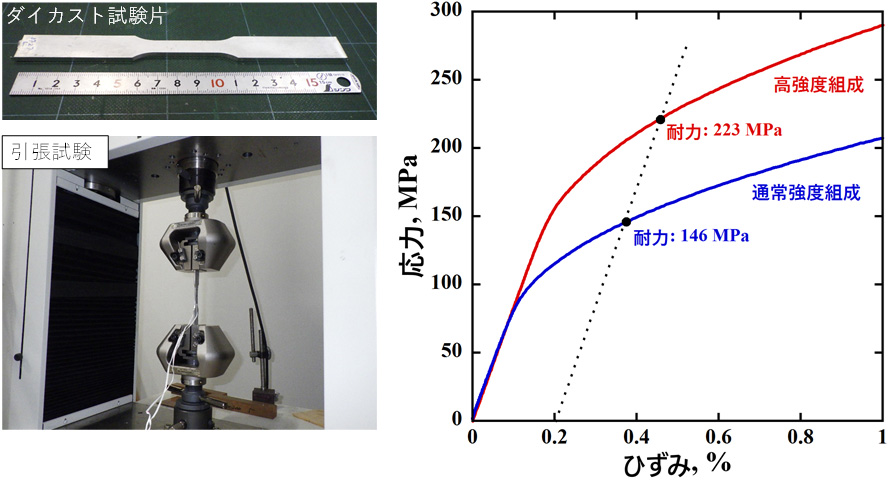

開発システムにより見いだした高強度が期待できるADC12の組成群の中から幾つかの組成について、実際にダイカストプロセスで試験片を作製し、引張試験により耐力を評価しました(図2)。その結果、耐力(0.2%耐力)は223 MPaとなり、JIS H 5302に記載されているADC12の耐力の目安値である154 MPaよりも約1.5倍高い値となりました。また、耐力が目安値となる組成で作製したADC12の応力-ひずみ曲線との比較を図2に示します。組成を最適化することにより高強度となっていることが分かります。今回開発した合金設計サポートシステムを用いて決定した組成を有するADC12は、いずれも220 MPaを上回る優れた耐力を示し、開発システムの有効性を実証することができました。

図2 開発システムにより得られた高強度組成のADC12ダイカスト試験片と引張試験の結果の一例

今後はマグネシウム合金、銅合金、鋳鋼、鋳鉄についても開発した合金設計サポートシステムの有効性を実証し、既存合金の物性最適化による金属資源の有効活用に貢献します。また、車体構造部材用のアルミニウムダイカスト合金などの新規合金開発にも貢献します。