株式会社マクルウ(本社:静岡県富士宮市、代表取締役:安倍雅史)は、国立研究開発法人産業技術総合研究所(本部:東京都千代田区、理事長:石村和彦、以下、産総研) マルチマテリアル研究部門 千野靖正 研究部門付、斎藤尚文 招へい研究員、中津川勲 招へい研究員との共同研究により、押出し加工を利用したマグネシウム合金スクラップ材のリサイクル技術を開発しました。

本技術は、産総研が有する「固相リサイクル法」に関する技術的ノウハウと表面分析技術および組織解析技術をもとに、令和3~5年静岡県先端企業育成プロジェクト推進事業費補助金を活用し、開発したものです。

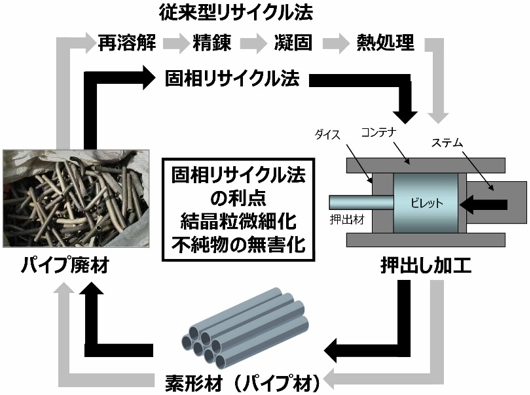

杖や車いすをはじめとした福祉機器への採用など、最軽量金属であるマグネシウムへの注目が高まる中、環境負荷低減などの観点でマグネシウムのスクラップ材のリサイクル技術が求められています。株式会社マクルウは、産総研との共同研究により、マグネシウム合金スクラップ材を直接押出し加工して固化・再生する「固相リサイクル法」を活用したリサイクル技術を開発しました。本技術は、リサイクル工場に回収され再生されるものと異なり、低エネルギーでリサイクルが可能であり、かつリサイクル品の品質が劣化しないことが特徴です(図1)。本開発を通じて、「固相リサイクル法」により再生したスクラップ材(パイプ材)が、再生前の素材とほぼ同じ機械的特性および耐食性を示すことを確認しました。今後、本技術を活用したリサイクル材の加工を通じて、マグネシウム合金再生材の構造材としての利用に加えて、機能材への採用を目標とした事業展開を進める予定です。

(図1)「固相リサイクル法」と「再溶解」による従来型リサイクル法

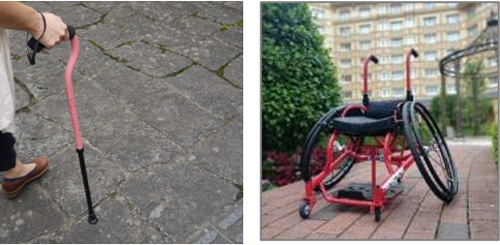

高齢社会を迎える中、ユーザーと介護者が使いやすい福祉介護機器の観点から軽量化の重要性が指摘され、実用金属中で最軽量金属の一つであるマグネシウムへの注目が高まっています。株式会社マクルウは、マグネシウム合金製福祉機器を実現するためのパイプ曲げ加工などの塑性加工技術、溶接技術を開発し、杖、車いすフレーム、ハンドリムなどを開発してきました(図2)。

(図2)マグネシウム合金製福祉介護機器の例

|

(図3)マグネシウム合金スクラップ材

|

一方で、マグネシウムパイプの加工需要の増大に伴い、マグネシウムパイプ端材など処理コストが高いスクラップ材の増加が課題となりました(図3)。現在、マグネシウムの押出し加工により発生したスクラップは、リサイクル工場に回収され、再溶解法によりリサイクルされています。なお、再溶解を経た材料には、新地金には含まれない不純物が混入する可能性があります。そのため、再生材の多くはアルミニウム合金の添加剤や鉄鋼材料の脱硫剤などとして利用されるカスケードリサイクルが主流です。加えて、再溶解に際しては、温暖化係数の高いカバーガス(SF6など)を用いる必要もあります。

他方で、マグネシウムの新地金を製造するためには、アルミニウムと同様に多くのCO2が発生することが指摘されています。また、新地金の95%は中国から輸入されており、マグネシウム資源を安定的に国内に供給する体制を構築するためにも、国内で再生材を循環させる必要性が指摘されています。2021年の9~10月にかけて中国における輸出規制により、マグネシウム地金の価格が一時的に約7倍まで高騰したことは記憶に新しいところです。

株式会社マクルウでは、2050年のカーボンニュートラル、脱炭素社会の実現に向け、リサイクルによる安定した資源供給体制の確立、材料コストの低減に加え、SDGsへの取り組みを通じた社会的責任の観点として、さらに、他社との差別化や新素材の訴求効果の観点においても、リサイクル技術の開発とその活用が必要であると考え、本技術の開発に、産総研と共同で取り組みました。

本技術開発では、再溶解を伴わないリサイクル技術であるマグネシウムスクラップ材を直接押出し加工して固化・再生する「固相リサイクル法」を採用しました。本法は、マグネシウム合金の切削屑の処理方法として提案された手法であり*、押出し加工中の塑性加工により、スクラップ材表面の酸化物を破壊し固化・接合する手法です。塑性加工により再生材の組織を制御し、優れた強度と延性のバランスを同時に実現する手法としても注目されています(図1)。

「固相リサイクル法」の短所としては、出所が分からないスクラップ材を対象とすると品質を制御できないことや、スクラップ材の品質を均一にしておかないと、再生材の特性にばらつきが生じることが挙げられます。今回対象とするスクラップ材は、株式会社マクルウ内で発生したパイプ材であり、組成・形状が比較的均一化されたものです。全て工場内で実施されるインハウスリサイクルであり、「固相リサイクル法」を適用するに当たっては最適な環境です。

リサイクル技術の開発に先立ち、690トンの押出し加工設備(図4)を始めとする押出し加工工程を準備しました。押出し加工に用いるビレット径はφ80 mmであり、現在まで、外径φ10 mm~φ31.8 mmのパイプ材などの押出し加工を実施しています。

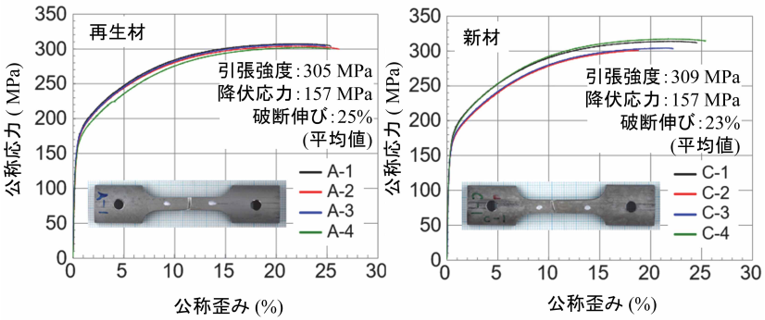

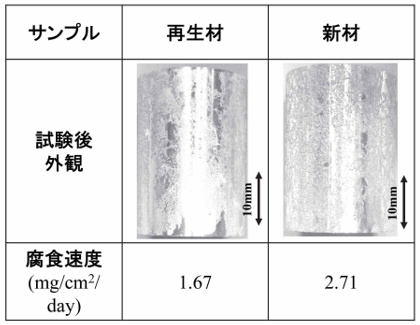

本研究開発では、共同研究により、パイプ材のスクラップ材を対象として「固相リサイクル法」により再生した場合に、機械的特性(強度、延性)や耐食性が劣化しない条件を見出すことに成功しました。株式会社マクルウはプロセス技術の開発を担当し、産総研は再生材の機械的特性、耐食性、微視的組織の評価を担当しました。そして両者のデータをフィードバックし合い、最適なプロセス条件を導出しました。図5は、固相リサイクル法により再生したパイプ材など再生材の外観です。本法により、再溶解を経ずにパイプ材として再生できることが確認できます。図6は固相リサイクル法により再生したパイプ材(再生材)と、同じ加工履歴で新地金より作製したパイプ材(新材)の引張試験の結果です。強度・伸びともに、再生材は新材と同じ特性を示します。図7は耐食性を塩水浸漬試験により評価した結果です。再生材は新材とほぼ同じ(もしくは優れた)耐食性を示すことも見出すことができました。固相リサイクル法によりスクラップを再生する時に懸念される事項としては、スクラップ表面の酸化物が再生材に混入することが挙げられます。本研究開発では、バレル研磨などの簡易的な表面調整さえ行えば、酸化物の混入のレベルを著しく抑制できることも見出すことができました。

「固相リサイクル法」に要するエネルギーは、新材を用いた押出し工程とほぼ同等であり、再溶解を伴うリサイクル工程と比較すると低い環境負荷でリサイクルすることが可能です。一連の研究開発により、再生材の特性を劣化させずに、かつ省エネルギーで再生できる水平リサイクルが実現可能であることを見出すことができました。

(図4)導入した押出し加工設備

|

(図5)固相リサイクル法により作製した再生材の外観

|

(図6)パイプ材の引張試験結果

(図7)パイプ材の塩水浸漬試験結果

今後、本技術を活用したリサイクル材の加工を通じて、マグネシウム合金再生材の構造材としての利用に加えて、機能材(マグネシウム電池の電極、犠牲陽極棒など)への採用を目標とした事業展開を進める予定です。また、リサイクル工程の効率化による規模拡大を目指していく計画です。

*関連特許

特許第4332671号 (2009/07/03) 「切削屑からの高耐食性マグネシウム合金及びその製造方法」