国立研究開発法人 産業技術総合研究所(以下「産総研」という)電子光基礎技術研究部門 超伝導エレクトロニクスグループ 伊豫 彰 上級主任研究員、荻野 拓 主任研究員、石田 茂之 主任研究員、永崎 洋 研究グループ長は、金属ナトリウム(Na)がグラファイト層間化合物(Graphite Intercalation Compound, GIC)の生成に有効な触媒として働くことを発見しました。これをもとに、高速かつ簡便にGICの大量合成を可能にする新しい手法(Na触媒法)を開発しました。このNa触媒法によるGIC製造方法は、GICの応用開拓および産業利用に向けた開発に貢献することが期待できます。なお、この技術の詳細は、2023年1⽉20⽇に「Advanced Materials」に掲載されました。

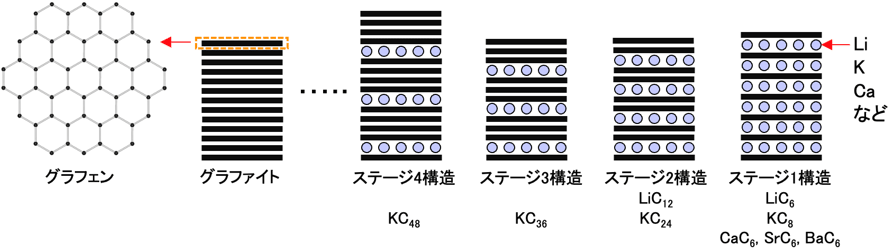

炭素(C)には、グラファイト、ダイヤモンド、フラーレン、グラフェン、カーボンナノチューブといった同素体が存在します。これらは全く異なる機能性を有しており、幅広い分野での研究や応用がなされています。例えば、グラフェンは2004年に発見されたCの新しい同素体であり、非常に高い電気・熱伝導度などの特異な性質を持っています。グラフェンが弱く積層した物質がグラファイトです。グラファイトは鉛筆の芯などにも用いられるありふれた材料です。グラファイトはこのグラフェン層の間にさまざまな原子や分子を挿入(インターカレート)することができます(図1)。インターカレートで生じた物質をグラファイト層間化合物(GIC)と言います。

層間に入る原子の種類により多種のGICが存在し、それぞれが高導電性やガス吸蔵性、超伝導性など、多様な機能を有しています。グラファイトへのインターカレーション現象は、リチウムイオン二次電池の電極でも利用されています。最近では、GICを原料にしたグラフェン合成技術も開発され、今後もさまざまな応用が期待されます。しかし、気相法や溶融塩法などの従来のGIC合成手法は、合成プロセスが複雑で、合成に数日〜数週間を要し、ステージ構造(図1)の制御が容易ではなく、高価な高配向性グラファイト原料が必要など、高品質試料の大量合成には不向きでした。そのため、GICの実用化に向けて、革新的なGIC合成法の開発が望まれていました。

図1 グラファイト層間化合物(GIC)とステージ構造の概略図。グラファイトは、グラフェンが積み重なることで形成される。グラフェン層間へLiやK、Caなどが挿入(インターカレート)されることによりGICとなる。挿入は、グラフェン層n枚おきに規則正しく起こり、ステージn構造のGICを形成する。

産総研では、省エネ社会と革新的な量子コンピューティングの実現を目指して、次世代超伝導材料の探索を行っています。その過程で、従来では合成が困難であったGICの一種であるCaC6が、金属ナトリウム(Na)の存在下では容易に生成できることに気づきました。さらに、このNaの効果は、LiやKなどのアルカリ金属(AM)やSrやBaなどのアルカリ土類金属(AE)のGIC(AM-GIC, AE-GIC)の生成にも有効であることを見いだしました。この偶然の発見をもとに、AM-GICやAE-GICを簡便に合成できる技術の研究に取り組みました。

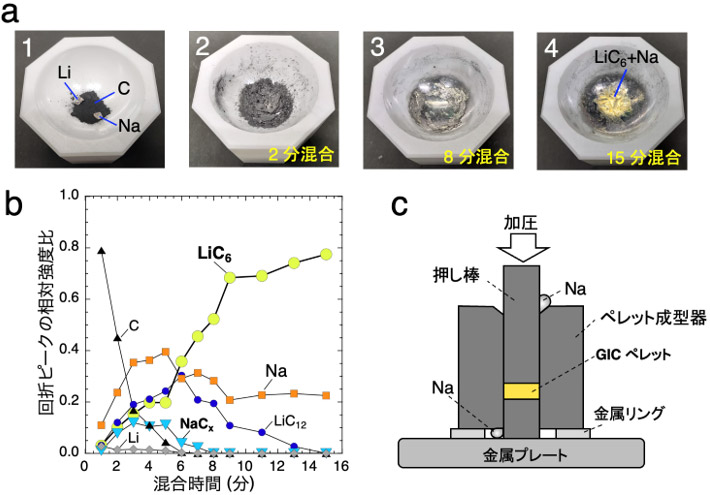

産総研は、GICの原料である粉末グラファイト(C)とAMまたはAEに金属Naを添加することにより、室温での短時間の混合あるいは約250 ℃での数時間の反応だけで、ステージ構造を制御したGICを合成する方法を開発しました。ステージ1構造のLi-GICであるLiC6の合成を例(図2a)に、混合時間の経過に伴う試料の外観の変化を図2a-1から示します。混合初期、試料は黒色の小片状です(図2a-2)。その後のわずか数分間の混合で、銀色の粘土状に変化しました (図2a-3)。さらに混合を進めると、約15分で試料は金色へと変化しました(図2a-4)。

このときのGIC生成の様子を探るため、X線回折(XRD)法を用いて、混合により試料中に生じる物質とその比率の混合時間に対する変化を調べました(図2b)。 混合2分後にはステージ1と2構造のLi-GIC (LiC6とLiC12)およびNa-GIC(NaCx)が生じ始めます。反応は約15分間の混合で概ね完了し、試料は最終的にLiC6とNaの混合物になることが分かりました。また、原料の混合比を変えるだけで、LiC12も合成できました。同様な手順により、ステージ1〜4構造のK-GIC(KC8, KC24, KC36, KC48)の合成にも成功しました。例えば、K-GICはステージ構造によりガス吸蔵性などの機能が異なるため、ステージ構造の制御性はGICの応用に向けて重要です。

AE-GIC(AEC6)は、比較的高い温度で超伝導を示すなど優れた特性を持っていますが、AM-GICに比べて格段に合成が困難なことで知られています。典型的には、従来法では350 ℃~450 ℃で6~10日間かけてAEC6は合成されています。金属Na添加は、AEC6合成にも極めて有効でした。AEC6を合成する場合は、原料と金属Naの混合に加えて熱処理が必要ですが、その温度は250 ℃と従来法よりも低く、しかも数時間でAEC6が合成できました。

金属Naを添加することでGICの生成が促進される理由も分かって来ました。XRD解析の結果から、GICの生成過程において金属Naは一旦Cと反応してNaCxを形成し、それが反応中間体となってインターカレーション反応を加速していることがわかりました。金属NaはGIC生成の触媒として作用すると捉えることができます。

このNa触媒法で合成した試料には、必然的に金属Naが残留します。そこで、試料中の金属Naを低減する手法も開発しました。まず、試料をペレット成型器に入れて150 ℃(金属Naの融点である98 ℃以上)に加熱します。次に図2cに示すように、押し棒で試料を加圧することにより、液体となった金属Naが試料外に押し出され、稠密なGICペレットを得ることができました。

図2 (a) GIC原料(LiとC)とNaを室温で約15分混合する間に生じる試料外観の変化。(b) 混合により試料中に生じる物質とその比率の混合時間変化。(c) ペレット成型器を用いて金属Naを試料外に押し出し、GICのペレットを作製する様子(ペレット成型器と試料は150℃に加熱してある)。※原論文の図を引用・改変したものを使用しています。

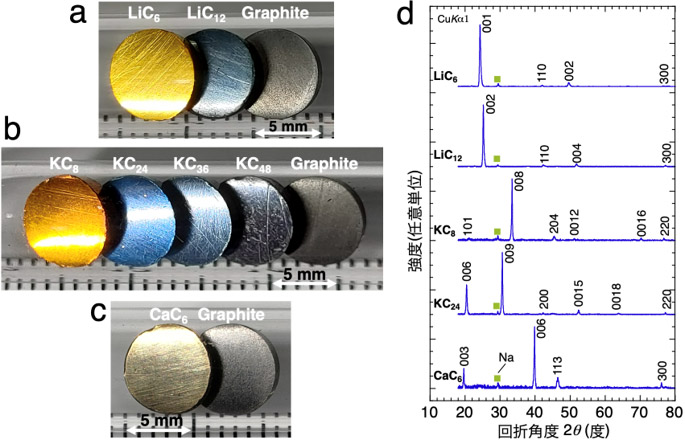

表面を研磨したGICペレットの写真を図3a〜3cに示します。インターカレート元素やGICのステージ構造に応じてグラフェン層が保持する電子量が異なるため、それぞれのペレットは特徴的な色を示しています。得られたGICペレットをXRDにて評価したところ、図3dに示すように単一ステージ構造のみからなる高品質GICが得られていることがわかりました。

以上のように、従来法に比べ格段に低温・短時間で高品質なAM-GICおよびAE-GICの合成を可能にするNa触媒法を開発しました。この方法では、安価な粉末グラファイトを原料として使用可能であり、かつ簡単な設備を用いた簡便なプロセスであるため、GICの大量合成への拡張が容易です。

図3 (a) Li-GIC(ステージ1, 2構造)ペレットおよび(b) K-GIC(ステージ1-4構造)ペレットの写真。比較のためグラファイトのペレットも同時に撮影。(c) CaC6ペレットの写真。(d) GIC(LiC6, LiC12, KC8, KC24, CaC6)ペレットの粉末XRDパターン。それぞれのGICについてピークに回折指数を付与。※原論文の図を引用・改変したものを使用しています。

我々が開発したNa触媒法では、従来法に比べ格段に低温・短時間で高品質なAM-GICおよびAE-GICの合成が可能です。また、この方法では、安価な粉末グラファイトを原料として使用可能であり、かつ設備やプロセスも従来法に比べ各段に簡便になっています。しかし、Na触媒法によるGIC合成の研究は端緒についたばかりです。今後、GICの大量合成と応用展開の検討、AEやAM以外の元素や分子のグラファイトへのインターカレーションに対する有効性の検証、Naの触媒作用によるGIC生成の微視的メカニズムの解明などの研究を行う予定です。また、GICやインターカレーション現象を利用している二次電池の電極などへのNa触媒法の適用可能性を追求します。

掲載誌:Advanced Materials

論文タイトル:Dramatically Accelerated Formation of Graphite Intercalation Compounds Catalyzed by Sodium

著者:Akira Iyo, Hiraku Ogino, Shigeyuki Ishida, Hiroshi Eisaki

DOI:10.1002/adma.202209964