株式会社コベルコ科研(以下、コベルコ科研)は国立研究開発法人産業技術総合研究所(以下、産総研)と共同で、「ホットディスク法(H/D法)による高温で液体になったアルミニウム(溶融Al)の熱伝導率評価技術の開発および実用化」に取り組み、産総研で開発した高温融体測定用センサーを使用し、測定装置や周辺機器、測定方法に独自の工夫を加えることで、従来は困難であった溶融Alの熱伝導率の測定を可能にしました。本成果は、これまで測定できなかった材料の熱伝導率や比熱などの物性値を産業界に提供し、シミュレーションの精度向上などを通じて各産業分野の発展に貢献します。

なお、この技術の詳細は、「公益社団法人日本鋳造工学会、第180回全国講演大会」(2022年9月27-30日)にて発表します。

近年、さまざまな物理現象をシミュレーションで解き明かす計算科学の進歩はめざましく、産業界では現象予測の精度向上に強い関心が持たれています。特に、機械学習やデータマイニングなどの情報科学技術を材料分野へ応用したマテリアルズ・インフォマティクス(MI)と呼ばれる手法が注目されています。MIは材料データベースに基づく新規・最適物質の探索に重点を置いた手法であり、これを金属材料の鋳造や溶接に適用する際には、対象とする金属融体の物性、すなわち溶融物性が必要になります。しかし、溶融物性の一つである融体の熱伝導率に対しては、定常法や熱線法といった測定方法が存在するものの、設備の規模が大きくて実用性に欠ける点や、熱対流の影響を受けるなど融体試料に特有の測定の難しさがありました。

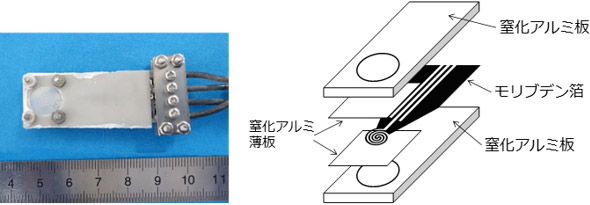

課題を解決できる測定方法として、産総研によって考案された高温融体測定用センサー(図1)を用いたH/D法による高温融体の熱伝導率測定技術に着目しました。市販センサーの被覆材が樹脂であるのに対し、高温融体測定用センサーは窒化アルミニウム(AlN)であるため、耐熱性と耐食性が確保され、高温融体の評価を実現することが可能となります。課題としては、実用的な使用方法が確立されていない点や、溶融Alのような100 W/m・Kを超える高熱伝導率材料には装置の処理能力に不足があり、対応できませんでした。

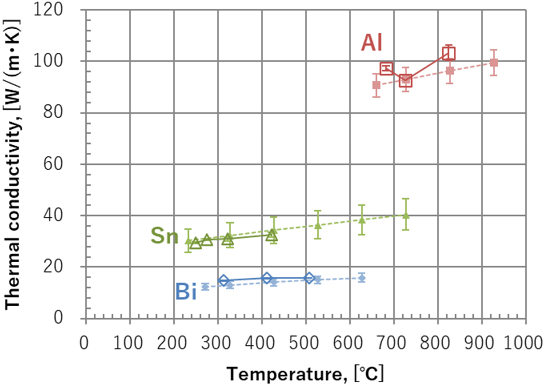

センサーと試料の接触方法や加熱方法、センサーから装置までの構成などを工夫し、高温融体測定用センサーの実用化に成功しました。これにより、比較的小規模な設備構成を実現しました。また、測定装置に従来機よりさらに1/10以下の測定時間を達成できるTPS 3500(ホットディスク社製、図2)を採用することで、測定時間を1秒未満にすることが可能となり、100 W/m・Kを超える高熱伝導率融体の熱伝導率を測定することに成功しました(図3)。熱伝導率の異なる他の溶融金属についても測定を行い、これまでに報告された値の中で最も正しいと言われている推奨値とも良い一致を示しました。

図1 高温融体測定用センサーの外観

図2 TPS 3500装置の外観

図3 ビスマス(Bi),スズ(Sn),アルミニウム(Al)の溶融熱伝導率測定結果

■, ▲, ◆:推奨値1)

□, △, ◇:本技術での測定値

1) Y. S. Touloukian and C. Y. Ho eds.: Thermophysical Properties of Matter; TPRC Data Series, Vol.1, IFI-Plenum, New York (1970).

現在の対応可能な温度は900℃程度までであり、さまざまな溶融Al合金の熱伝導率を測定するには十分と考えています。しかし、鋳鉄や銅合金、スラグといった、より高融点のニーズに対応するため、より高い温度での測定を可能とするよう装置の改良を計画しています。

本成果を熱伝導率が未知の溶融Al合金に適用すると同時に、対象材料を拡大していくことで、さまざまな分野に熱伝導率などの物性値を提供し、各分野のシミュレーション精度の向上などを通じて、さらなる技術の発展に貢献していきます。