NEDOの「超先端材料超高速開発基盤技術プロジェクト」で産業技術総合研究所、先端素材高速開発技術研究組合、日本ゼオン(株)は、複数の人工知能(AI)を用いることで複雑な構造を持つ材料のデータを処理し、高速・高精度にさまざまな機能を予測する技術を開発しました。

今回開発したマルチモーダルAI技術は、母材・添加剤・充填剤といったさまざまな配合を持つ材料(複雑材料系)に対して、深層学習(ディープラーニング)を適用する新しい技術です。画像や分光スペクトルといった異なる複数のデータを計測・統合することで、従来のAI技術を適用できなかった複雑材料系も、2万分の1以下の時間で高精度に異なる複数の特性の予測が可能になります。これは、膨大な条件から選定・成形加工・評価を行う材料開発における大幅な高度化・高速化につながります。

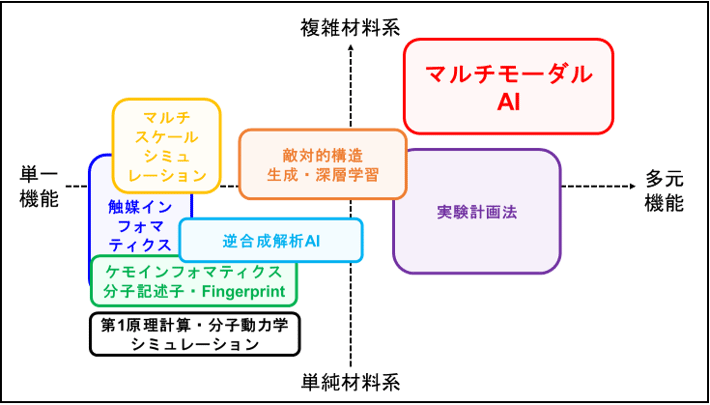

材料開発のさらなる高度化・高速化に向けて、現在、機械学習や深層学習(ディープラーニング)※1などの人工知能(AI)技術を活用したデータ駆動型の材料開発が盛んに行われています。これまでは、単純な化学構造を持つ低分子材料や無機材料に対して、元素や化学結合を元にしたAI技術※2によって、材料が持つ機能が予測されてきました。しかし、多くの材料系は多数の成分を含む複雑材料系であるため、比較的単純な元素や化学結合だけでは機能を予測することが困難でした。また、物理・化学構造が複雑に変化し、求められる機能も多元的になるため、材料の特徴を捉えた画像などの単独の計測データを用いた従来のAI技術では、予測できる特徴が限定的で、狭い範囲しか適用できませんでした(図1)。

このような背景のもと、NEDO(国立研究開発法人新エネルギー・産業技術総合開発機構)は「超先端材料超高速開発基盤技術プロジェクト※3」(2016年度~2022年度)で、機能性材料開発の高速化を目指し、データ駆動を活用した研究を進めています。本事業で国立研究開発法人産業技術総合研究所(産総研)室賀駿研究員、畠賢治研究センター長らのグループは、先端素材高速開発技術研究組合(ADMAT)、日本ゼオン株式会社(日本ゼオン)と共同で、より汎用(はんよう)性の高い、複雑な構造を持つ材料へ適用できる革新的なマルチモーダルAI※4技術を開発しました。これは図1に示すデータ駆動型の技術開発において、多元的な機能を持つ複雑材料を扱える右上の領域に位置する技術です。

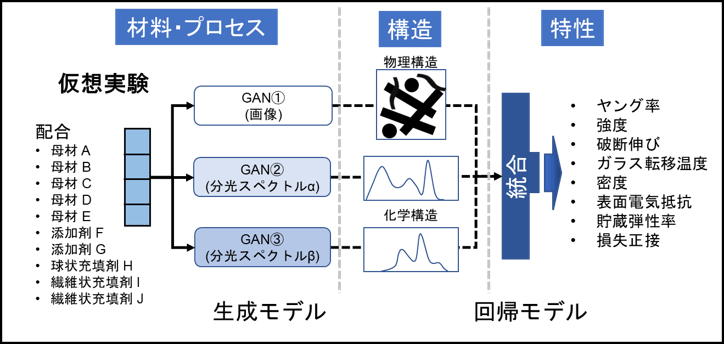

マルチモーダルAI技術では、画像や分光スペクトルといった異なる種類のデータを計測・統合し、物理・化学構造の情報を広くAIに取り込むことができます(図2)。これによって、母材、添加剤、充填剤をさまざまな配合で持つために従来のAI技術を適用できなかった複雑材料系について、その特性予測に国内外で初めて成功しました。マルチモーダルAI技術では、母材5種、添加剤2種、充填剤3種の組成のケースにおいては、1日で約10万条件分の複数の計測データの生成と特性の予測結果の出力が可能になります。開発したAI技術を用いることで、実際に実験に要する時間と比較して2万分の1以下の時間で特性予測が可能になり、膨大な配合条件などから選定・成形加工・評価を行う材料開発において大幅な期間短縮につながります。

図1 データ駆動型の技術開発の位置づけ

図2 開発した汎用仮想実験AIの概要

【1】AIによる複数の計測データの生成

今回開発した技術では、複数の異なる計測データへ

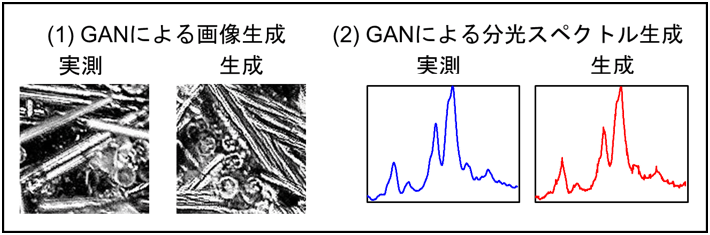

敵対的生成ネットワーク(GAN)※5を適用しました(図2)。GANはAI技術の一種で、複雑なデータが持つ特徴を学習し、疑似データとして画像などのデータを生成することができます。今回はGANを拡張させ、対応する配合における材料の物理・化学構造を反映した画像(図3-1)や分光スペクトル(図3-2)といった複数の計測データの生成を実現しました。

図3 GANを用いた画像や分光スペクトルの生成

【2】複数のAIモデルを束ねた統合AIによる特性の予測

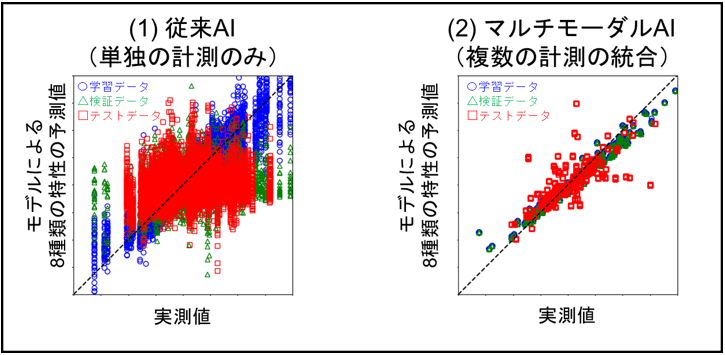

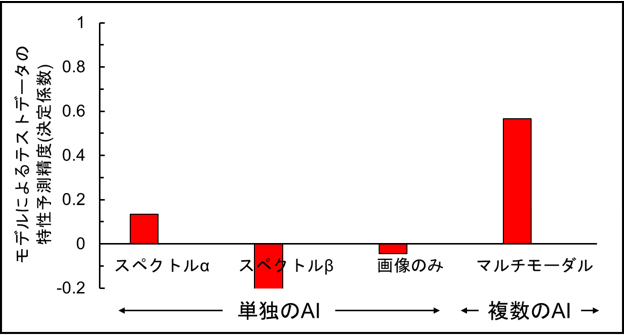

生成した異なる計測データを統合し、AIに取り込んで特性の予測を行いました(図2)。従来のような単独の計測のみの計測データを用いたAIと比較して、複数のAIを用いたモデルでは予測精度が向上しました(図4)。単独の計測からなるAIでは、材料の物理構造や・化学構造の限られた情報しか得られないのに対し、複数のAIを用いる本技術では、多次元で幅広い情報を獲得し得る仕組みであるため、これまで困難であった複雑材料系へのAIの適用実現につながります。

図4 複数のAIを用いた特性の予測結果

従来の単独と複数(マルチモーダル)のAI技術を用いて、任意の材料について、異なる8種類の特性を予測しました(図2と図5)。単独のAIでは、学習に用いたデータを元に予測しようとするものの、獲得できる材料情報が少ないためにテストデータ※6による予測が極めて低い精度を示しました。これに対しマルチモーダルAIでは、テストデータにおいても獲得できる材料情報が多いために、特性を高い精度で予測できることがわかり、従来のAI技術と比較して、より複雑・複合的な材料開発への適用を実現しました。

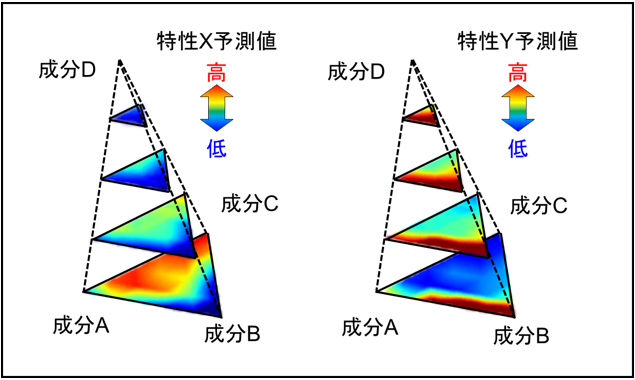

構築したAIモデルを用いると、非常に多様な条件における特性の変化を調べることができ、異なる成分の配合における特性をAIにより出力し、可視化しました(図6)。例えば成分Bに注目すると、添加量の増加に伴って特性Xの予測値は低下するのに対し特性Yの予測値は向上し、その寄与が大きいことがわかります。本技術は、多数の成分の配合条件などを組み合わせて特性を制御する際に、特性の変化を確認できるだけではありません。相反する特性がある場合には、両者の最適組成を制御したり、要求される特性の上限と下限を見極めたり、製造コストなどを考慮しながら配合やプロセスを調整する上でも有効です。マルチモーダルAIによる特性予測は、実際の材料の成形加工や評価と比較して、極めて高速に実行することができます。本技術は1日あたり、異なる配合条件などに対して約10万件の予測が可能です。この速さは実験に要する時間の2万分の1以下に相当します。なお、本研究におけるAIの計算は産総研AI橋渡しクラウド(ABCI)※7を使用して行いました。

図5 複数のAIを用いた特性の予測精度の向上

図6 予測特性の推移の可視化

開発した新規マルチモーダルAI技術を元に、幅広い材料系へと適用可能な技術開発に取り組み、高分子複合材料、繊維強化プラスチック※8、ファインセラミックス※9、マルチマテリアル※10といった複雑材料系のマテリアルズ・インフォマティクス※11およびプロセス・インフォマティクス※12を推進します。本技術をさらに発展させて、複雑な材料系や製造工程の高速・効果的な探索、各組織での専門技術の継承や創出を通じ、日本の産業競争力強化へとつなげていきます。