DX(デジタルトランスフォーメーション)を推進するために必須であるIoT(Internet of Things)は、急速にその普及が進んでおり、種々のIoT機器やそれを構成するための機器と素子の開発が盛んに行われています。このIoT機器が自立駆動するための電源やセンサー等への応用に、熱電変換(ゼーベック効果)[用語解説1]の利用が期待されています。固体物質に温度差が生じた時に発現する熱電変換は、熱エネルギーを電気エネルギーへ直接変換する物理現象であり、駆動部分が無いことから、長寿命、メンテナンスフリー、高信頼性等の種々のメリットが存在します。エネルギーハーベスティング[2]の社会的な需要も相まって、現在、熱電変換を応用したモジュールや素子の研究開発が活発に行われています。これまでの熱電変換モジュールの研究開発では、バルク材料を用いて作製される熱電変換モジュールが主流でしたが、IoT機器へ熱電変換素子を活用するためには、電子機器との集積化や他の周辺電子素子とのワンチップ化が必要となり、熱電素子の微小化と微細化が求められます。本研究では、微小化と微細化の実現に優れた半導体微細加工技術[3]を用いて、高密度な平面π型熱電素子[4]を試作しました。

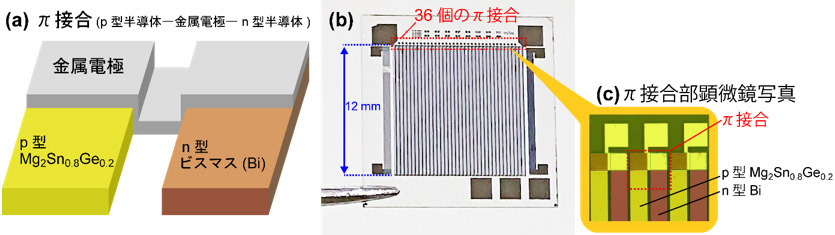

これまでの薄膜試料を用いた熱電素子では、CMOS・MEMSプロセスに適合したSiGe系や、広く普及しているBi-Te系、Pb-Te系の熱電半導体が用いられてきました。本研究では、毒性の高い元素を含まない、低コストでかつ低環境負荷なII–IV族化合物熱電半導体[5]であるMg2Sn0.8Ge0.2をp型層材料として採用しました。近年、本研究グループにおいて、高い熱起電力と低い電気抵抗を示すMg2Sn0.8Ge0.2の薄膜試料の作製に成功しました。このMg2Sn0.8Ge0.2をp型層に、n型層には室温形成が可能なビスマス(Bi)を用いて、平面π型熱電素子を作製しました。Mg2Sn0.8Ge0.2(膜厚240 nm)は、高い結晶性と結晶配向性を有するエピタキシャル薄膜を、分子線エピタキシー法[6]によりサファイア(0001)単結晶基板上に形成しました。この薄膜試料を、クリーンルーム内で行うフォトリソグラフィ[7]とドライエッチング[8]により微細加工を行い、平面π型熱電素子を得ました(図(b))。p型層とn型層を接続する電極層には、密着性と機械的耐久性、温度変化の繰り返し耐久性を考慮して、Cr(10 nm, コンタクト) / Ni(100 nm) / Pt(10 nm, トップ)三層構造の電極を採用しました。試作した熱電素子には、IoT機器駆動に必要な出力電圧を得るために、12 mm角の領域内に、微細加工により36個のπ接合を形成しました。p型層とn型層の幅はそれぞれ150 µm、p型層とn型層間のギャップは20 µmとしました。

作製した平面π型熱電素子は、薄膜試料をベースとして作製される類似の熱電素子と比較して大きな出力電圧(0.5 V超)と最大出力(0.6 μW)を示しました。IoT機器を駆動させるための目安として0.5 V以上の電源電圧が求められますが、この素子で実現することができました。また、p型層とn型層の断面積を考慮して算出される最大出力密度は、21 mW·cm-2に達しました。この値は薄膜型モジュールとして最高のレベルにあり、市販バルクモジュールの1/100から1/10程度にも達しています。微細加工のドライエッチングプロセスで生じるp型層とn型層のダメージや損失を考慮しても、高いレベルでの微細加工が施されていることが明らかになりました。

図:(a) π接合の拡大図, (b) 半導体微細加工で作製した熱電素子の写真, (c) π接合部顕微鏡写真.

多くの電子機器や電子素子内部では、駆動中に発生する熱の放出により、温度が著しく上昇します。特にコンピューター内のCPU等の電子素子では、微小空間に高密度で多数の素子が作り込まれているため、駆動中の内部の熱密度(数千から1万W cm-2)は、太陽にも匹敵する高い値となっています。このような異常に高い熱密度が形成される電子素子と熱電素子の融合は、IoT機器のみならず、種々の電子機器や電子素子との集積化やセンサー応用等の新たな可能性を秘めていると考えられます。本研究は、このような熱電変換の新しい可能性を目指す上での第一歩となる結果であり、小型化・微小化に伴い、IoT機器や様々な電子素子の高度化・実用化が期待できます。

題目:Miniaturized in-plane π-type thermoelectric device composed of a II–IV semiconductor thin film prepared by microfabrication

著者:Isao Ohkubo(NIMS), Masayuki Murata(産総研), Mariana S. L. Lima(筑波大), Takeaki Sakurai(筑波大), Yuko Sugai(NIMS), Akihiko Ohi(NIMS), Takashi Aizawa(NIMS), Takao Mori(NIMS)

雑誌:Materials Today Energy

掲載日時:2022年6月18日, オンライン

URL:https://doi.org/10.1016/j.mtener.2022.101075