NEDOは「超先端材料超高速開発基盤技術プロジェクト」に取り組んでおり、今般、産業技術総合研究所、先端素材高速開発技術研究組合、宇部興産(株)と共同で、固体高分子型燃料電池(PEFC)向けの高性能なコアシェル型触媒の合成に成功し、その高効率合成も実現しました。1日当たり数十種の触媒を連続・自動合成することが可能なハイスループットフロー合成装置を用いて、短時間で最適なコアシェル構造を有する触媒合成条件を確立しました。また、これまで課題であったコアシェル型触媒の生産性を抜本的に向上するため、プロセス条件を最適化して、従来比10倍以上の本触媒の高効率合成プロセスを実現しました。

本成果によりPEFCで課題となっている高い白金コストを大幅に低減することで、燃料電池触媒のより一層の社会実装を促進するとともに、脱炭素社会の実現に貢献します。

固体高分子型燃料電池(PEFC)※1は、高いエネルギー変換効率や長寿命、低温作動(室温~100℃)などの特徴を持つことから、クリーンな電源システムとして燃料電池自動車(FCV)の動力源や家庭用コージェネレーションシステムなどで利用されています。PEFCのエネルギー変換効率をより向上させるためには、正極(カソード電極)での酸素還元反応(ORR)※2の活性を高める必要があります。このため正極の触媒(カソード触媒)には触媒活性の高い白金を採用するのが一般的ですが、白金は高価で資源量も少ないため、使用量を大幅に低減しながらもエネルギー変換効率を向上させる手法の確立が求められています。

そこで近年は、触媒粒子の外表面(シェル)部分のみに選択的に白金を存在させ、粒子の内部(コア)部分を他の金属で置き換えた構造を持つコアシェル型触媒により、白金利用効率の向上を目指す研究が活発に行われています。しかしコアシェル型触媒の合成法として普及している銅-アンダーポテンシャル析出(Cu-UPD)法※3は工程が非常に複雑かつバッチ式※4であるため、生産性が低いことが実用化に向けた大きな問題点となっていました。

このような背景の下、国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)は「超先端材料超高速開発基盤技術プロジェクト※5」(以下、超超プロジェクト)で、計算・プロセス・計測の三位一体による機能性材料の高速開発に取り組んでおり、その一環として、国立研究開発法人産業技術総合研究所(産総研)、先端素材高速開発技術研究組合(ADMAT)、宇部興産株式会社(宇部興産)と共同で、カソード触媒の白金使用量の大幅な削減を可能とするコアシェル型触媒を効率的に合成する技術開発を行ってきました。

その結果、2019年にはPd@Ptナノ粒子※6のフロー合成法※7を開発※8し、2020年には合成したナノ粒子を基材に固定する担持工程もフロー化したプロセスを構築し、Pd@Pt/炭素触媒を全工程フロープロセスで合成することに成功※9しました。これにより白金利用効率の向上が可能となるコアシェル型ナノ粒子触媒のバッチ合成からフロー合成への変換が可能な基盤技術を確立しました。しかし、ここで合成した触媒はPtシェル構造の精密な制御ができておらず、Cu-UPD法にて合成した触媒に比べ活性が低いという課題がありました。

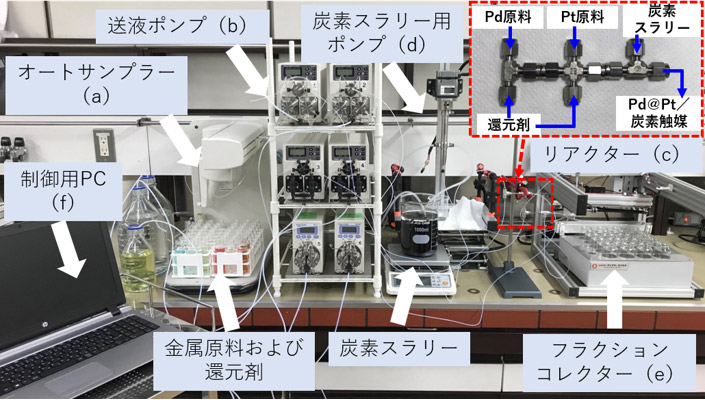

今般、1日当たり数十種に及ぶ各種コアシェル型触媒の連続・自動合成が可能なハイスループットフロー合成装置※10(図1)を用いてプロセス条件の最適化を迅速に実施することで、従前用いられていたCu-UPD法で合成した触媒に匹敵する性能を有するPd@Pt/炭素触媒の合成に成功しました。さらに、今回確立した条件を2020年度に開発した全工程フロー合成法に応用した結果、Cu-UPD法に匹敵する活性、構造を有するPd@Pt/炭素触媒の連続合成に成功しました。

本技術により、白金利用効率の高いコアシェル型触媒の高効率な製造が可能となるため、PEFCの課題であった白金のコストを大幅に低減できるようになります。

※オートサンプラー(a)と送液ポンプ(b)により、任意の金属原料および還元剤をリアクター(c)へ送液し、Pd@Ptナノ粒子を合成します。合成されたPd@Ptナノ粒子は炭素スラリー用ポンプ(d)により供給された炭素に担持され、連続的にPd@Pt/炭素触媒となります。Pd@Pt/炭素触媒はフラクションコレクター(e)により特定のサンプル管へ採取、保存します。制御用PC(f)により、これらの一連の操作を全て自動で連続的に行います。

図1 ハイスループットフロー合成装置

Pd@Pt/炭素触媒のフロー合成反応では従来、Pd前駆体として塩化パラジウム酸カリウム、Pt前駆体として塩化白金酸、還元剤として水素化ホウ素ナトリウムを使用していました。しかし、これらの材料を用いるとPdの周りに均一な1原子層のPtシェルを形成することが困難であり、Cu-UPD法に比べ活性が低い触媒しか合成できないという課題がありました。そこで、本研究ではまず、ハイスループットフロー合成装置を用いて、金属前駆体や反応剤、添加剤の種類、接触効率、滞留時間などのプロセス条件を迅速に評価した結果、Pt用還元剤の還元速度がPtシェル形成に大きな影響を与えることを見出しました。さらにこの知見を基に、還元剤と各種プロセス条件の組み合わせに関するシミュレーション結果をより詳細に検討したところ、還元剤として2-メチルピリジンボラン錯体を用いることで、均一な1原子層のPtシェルを有するPd@Pt/炭素触媒の合成に成功しました。

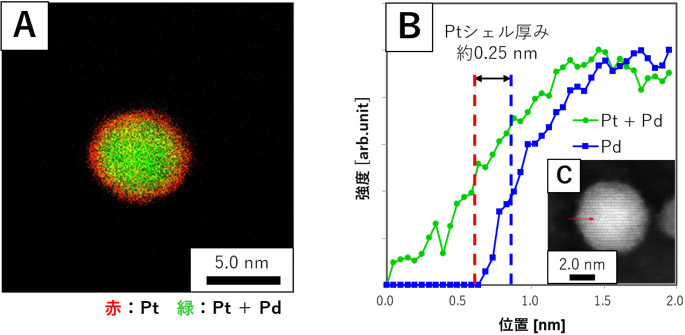

合成したPd@Pt/炭素触媒の透過電子顕微鏡を用いたエネルギー分散型X線分光法(TEM-EDS)※11の画像(図2A)より、粒子の外側がPtの存在を示す赤、内側がPtとPdの存在を示す緑であることがはっきりとわかり、この粒子がPdコアとPtシェル構造で構成されていることが確認されました。さらに、電子エネルギー損失分光法(EELS)ライン分析※12(図2B)の結果、Ptシェルの厚さが約0.25nm(Ptの原子径は0.28nm)であることから、この粒子が1原子層のPtシェルを有していることが示唆されました。さらに、SPring-8※13でのX線吸収微細構造解析(XAFS)※14により、Pt-Pt配位数が5.6、Pt-Pd配位数※15が2.4であることが示され、平均構造としても1原子層のPtシェルを有することが確認されました。

※図(C)コアシェル粒子TEM画像の赤い線上を分析することで、PtとPdの存在を検出します。図(B)の緑線はPtとPdの存在を、青線はPdの存在を表します。得られた分布プロットを2次微分し、PtおよびPdが存在し始める位置を決定します。赤破線はPtが存在し始める位置を、青破線はPdが存在し始める位置を表しており、破線に囲まれた領域がPtシェルの厚みになります。

図2 (A)TEM-EDSおよび(B)EELSライン分析

次に、合成した触媒のPEFC用カソード触媒としての性能を調べるため、ORR活性評価※16を実施しました。その結果、0.9Vにおける白金重量当たりの活性(Mass Activity, MA)が522A/g-Ptと、Pt/炭素触媒※17のMA(180A/g-Pt)の約3倍を示すことが分かりました。これは、Cu-UPD法によって合成した触媒に匹敵する性能※18です。

さらに、今回確立した条件を2020年度に開発した全工程フロー合成法に応用した結果、Cu-UPD法に匹敵する活性、構造を有するPd@Pt/炭素触媒の連続合成に成功しました。これにより、Cu-UPD法に比べ、ラボレベルで10倍以上高い生産性が見込めるPd@Pt/炭素触媒の連続合成プロセスを実現しました。スケールアップが容易であるというフロープロセスの特徴から、今後、さらなる生産性の向上が期待できます。

表1 コアシェル型触媒の合成手法の比較

| 合成手法 |

合成手法の概要 |

Cu-UPD

(銅-アンダーポテンシャル析出)法 |

・従来法

・工程が非常に複雑、バッチ式、生産性が低い |

| Pd@Ptナノ粒子のフロー合成法 |

・2019年に開発

・Pd@Pt/炭素触媒を全工程フロープロセスで合成することに成功

・Cu-UPD法に比べて活性が低い |

| 改良型全工程フロー合成法 |

・今回開発

・Cu-UPD法に匹敵する性能、活性、構造を有するPd@Pt/炭素触媒の連続合成に成功

・Cu-UPD法に比べラボレベルで10倍以上の生産性 |

超超プロジェクトでは、材料開発のスピードを大幅に向上させるための材料設計プラットフォーム(MDPF)の開発を進めています。NEDO、産総研、ADMAT、および宇部興産は本事業において、モデル材料であるPd@Pt触媒の性能をさらに上回る材料の創出を目指し、このMDPFの一部をなすハイスループット自動合成装置の活用による、迅速かつ効率的なデータ蓄積、およびマテリアルズ・インフォマティクスを活用した材料開発を進めます。これにより、白金の利用効率の向上を可能にする新規触媒開発を加速させ、コアシェル型燃料電池触媒の実用化による脱炭素社会実現へ貢献します。