国立研究開発法人 産業技術総合研究所【理事長 石村 和彦】(以下「産総研」という)触媒化学融合研究センター【研究センター長 佐藤 一彦】フロー化学チーム 市塚 知宏 研究員(現在、化学プロセス研究部門)、甲村 長利 研究チーム長、同センター 佐藤 一彦 研究センター長、小林 修 特定フェローらは、機能性化学品の原料の一つである芳香族アミン類のフロー精密合成による連続合成技術を開発した。

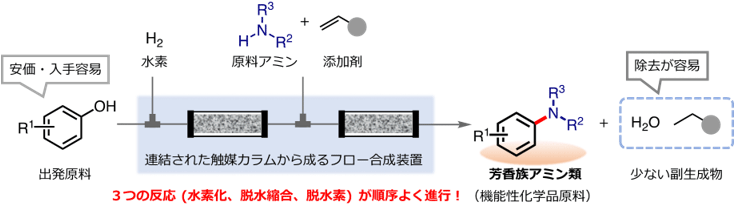

現行の芳香族アミン類の合成法は、高価で入手しにくい原料を必要とするうえ、大量の副生成物を生じるなどの問題があった。今回開発した技術は、フロー法による精密有機合成を基に、触媒が充填されたカラム2個を連結して反応器とし、条件などの最適化により、安価で入手しやすい原料から芳香族アミン類を高効率に合成する技術である。この技術で生じる副生成物は、容易に除去できる水や炭化水素だけであり、環境への負荷が非常に小さい。今回開発した技術を実際の製造へと応用することにより、CO2排出削減や廃棄物の大幅削減のみならず、重要な機能性化学品生産の国内回帰につながることが期待される。

なお、この技術の詳細は、Wiley-VCH社が発行する学術誌のAngewandte Chemie International Editionの2020年7月9日版にHot Paperとして掲載された(DOI: 10.1002/anie.202005109)。

機能性化学品原料のフロー精密合成技術

医薬中間体・原体、農薬、電子材料といった機能性化学品の世界市場規模は16兆円(2015年)を超え、2030年には36兆円に成長すると言われている。これら機能性化学品から派生する機能性材料の市場規模は、2015年に169兆円であり、今後も飛躍的に拡大すると考えられている(NEDO 「TSC Foresight Vol.31」より)。しかし、機能性化学品の多くは、もっぱら古典的な有機合成化学に基づいたバッチ法で合成されているため、大スケールであるほど大量の副生成物や溶媒などの処理が、大きな経済的・環境的負担になっている。これらの製造コストに係る要因から、海外への依存度も高い。一方、フロー法による連続合成は、高効率、省コスト、省スペースなど、さまざまな利点をもち、石油化学に見られるような基礎化学品の製造に用いられてきた。しかし、医薬品などの複雑な化学構造の機能性化学品は複雑な多段階工程で製造されるため、フロー法の適用は技術的に難しいとされていた。しかしながら、最近、機能性化学品の合成にフロー法を適用した“フロー精密合成”の先駆的な例が報告されてきており、フロー精密合成による機能性化学品の工業生産に向けた期待が高まっている。

機能性化学品の原料の一つである芳香族アミン類は、医薬中間体、農薬、電子材料などの原料として有用な化学品である。現行の合成法では、遷移金属触媒を用いたクロスカップリング反応が広く用いられているが、原料が高価な芳香族ハロゲン化合物であるうえ、副生成物の除去に手間がかかり、環境への負荷が大きかった。産総研は、機能性化学品の製造プロセス革新を産学官連携で推進する目的で、2015年からフロー精密合成(FlowST)コンソーシアムを運営しつつ、フロー精密合成による機能性化学品の連続生産に係る基盤技術を開発してきた。今回その一環として、芳香族アミン類をターゲットに、安価で入手が容易な原料を利用して、環境負荷の低い新しい合成法の開発に取り組んだ。

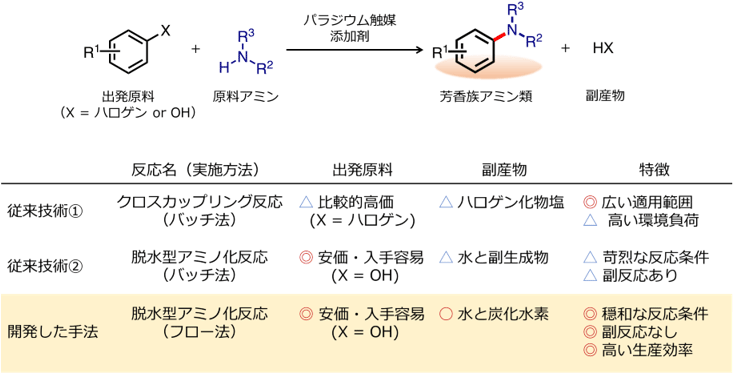

現行のクロスカップリング反応に代わる手法として、安価で容易に入手できるフェノール類を出発原料として用いる、触媒的脱水型アミノ化反応に着目した。この手法は、原理的に副生成物が水だけで、環境への負荷が極めて小さい。しかし、現状では高温の反応条件(200 ℃以上)を必要とするうえ、反応の制御が難しく、望まない副生成物が生じるという深刻な問題があり、実用性に欠けていた。そこで今回、脱水型アミノ化反応の問題を解決し、機能性化学品原料にみられるような多種多様な官能基をもつ芳香族アミン類を自在に合成できる実用的な手法の開発に取り組んだ。図1に、芳香族アミン類合成法の特徴と課題を示す。

図1 芳香族アミン類の合成法:従来技術と今回開発した技術の比較

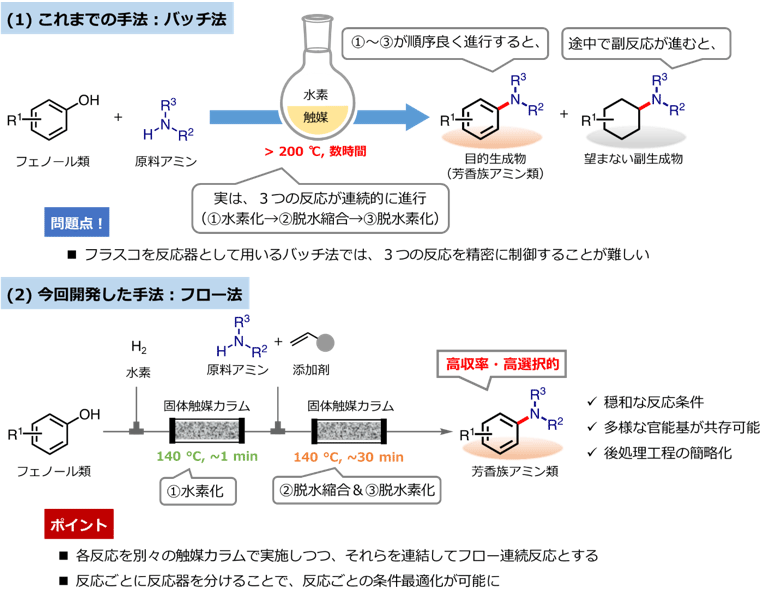

脱水型アミノ化反応では、3つの反応(水素化、脱水縮合、脱水素化)が順序よく進行することで目的の芳香族アミン類が得られる(図2-(1))。しかし、バッチ法では同じ反応器の中で複数の反応が進行するため反応の制御が難しく、望まない副反応も進行しやすい。そこで今回開発した手法では、脱水型アミノ化反応を構成する3つの反応を、別個に精密制御することを目的に、フロー精密合成の利点を活かした研究開発を展開した。

今回開発したフロー精密合成法では、脱水型アミノ化反応を構成する3つの反応を、別個に精密制御するため、3つの反応を連続した2つの工程に分けて連続反応させる。用いるフロー合成装置は、図2-(2)のように、バッチ法のフラスコのような反応器に代わり、パラジウムなどの固体触媒が充填された2本のカラムを反応器として用いている。この合成装置へ、出発原料のフェノール類と水素、原料アミンと添加剤のオレフィンを各カラムに連続的に供給すると、目的の脱水型アミノ化反応が進行し、出口から所望の芳香族アミン類を高い収率で連続的に得られた。この手法は、バッチ法より遥かに低い温度(140 ℃)と短い反応時間(~30分)でも進行し、副反応のない定量的な選択性で芳香族アミン類を合成できる。さらに、今回の手法で副生してくる化学種は、容易に除去できる水と炭化水素(添加剤に由来)だけで、反応後の生成物の分離精製工程や反応容器の洗浄工程を格段に簡略化できる。これにより、従来技術①と比べて廃棄物の量を15分の1に削減することも可能である。

図2 従来の脱水型アミノ化反応(バッチ法)の問題点と今回開発した合成法

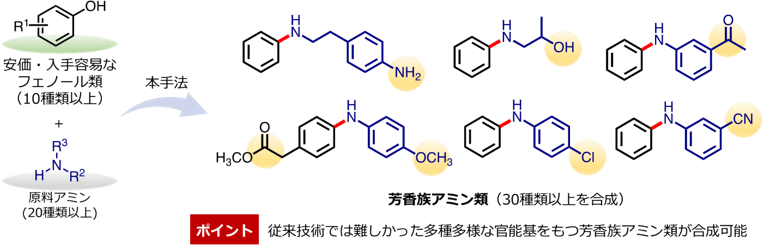

今回開発した手法の特長は、多様な官能基をもつ芳香族アミン類を合成できる汎用性である。これは、バッチ法より反応条件が穏和になったことに加えて、添加剤のオレフィンがさまざまな副反応を効果的に抑制しているためである。これらの相乗的な効果によりさまざまな官能基が共存できるようになり、安価で入手容易なフェノール類を出発原料として、従来技術では難しかった機能性化学品の原料となる芳香族アミン類を合成できた(図3)。

図3 今回開発した手法で合成できる芳香族アミン類の例

今後は、有用な機能性化学品生産の国内回帰を念頭に、装置開発を含めたより実用的な工業生産技術への展開を目指し、2018年に開始されたNEDO戦略的省エネルギー技術革新プログラム「再構成可能なモジュール型単位操作の相互接続に基づいた医薬品製造用iFactoryTMの開発」や2019年から実施中のNEDO研究開発プロジェクト「機能性化学品の連続精密生産技術の開発」も活用しながら、詳細にフロー精密合成技術の検討をしていく。