国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)再生可能エネルギー研究センター【研究センター長 古谷 博秀】水素キャリアチーム 辻村 拓 研究チーム長、小島 宏一 主任研究員、株式会社日立製作所(以下「日立製作所」という)、デンヨー興産株式会社(以下「デンヨー興産」という)は、福島県にて導入が促進されている再生可能エネルギー電力で水素を製造し、化学変換、貯蔵、輸送を経て、水素混焼発電機システムで発電するサプライチェーンの技術を実証した。

このサプライチェーンでは、再生可能エネルギーで製造した水素を用いて、トルエンを水素キャリアであるメチルシクロヘキサン(MCH)に化学変換するが、今回、シンプルな構成の水素キャリア製造システムを開発した。また、水素混燃発電機システムについては、発電出力300~500kW、水素混燃率40~60%で、合計1000時間以上の稼働を達成した。

この実証は、福島県【知事 内堀 雅雄】の平成29年度から31年度の「福島県における再生可能エネルギーの導入促進のための支援事業(再生可能エネルギー関連技術実証研究支援事業)」に関連して実施したものである。

なお、今回の実証の詳細は、2020年7月5~9日にトルコ(イスタンブール)で開催予定の第23回世界水素会議(23rd World Hydrogen Energy Conference、WHEC2020)で発表予定である。

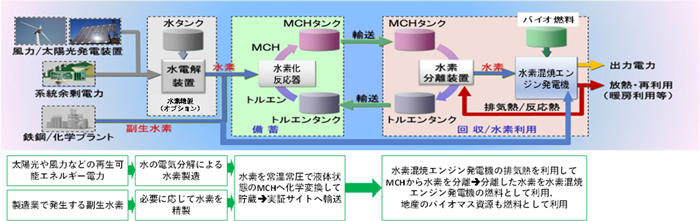

福島県水素サプライチェーンのイメージ

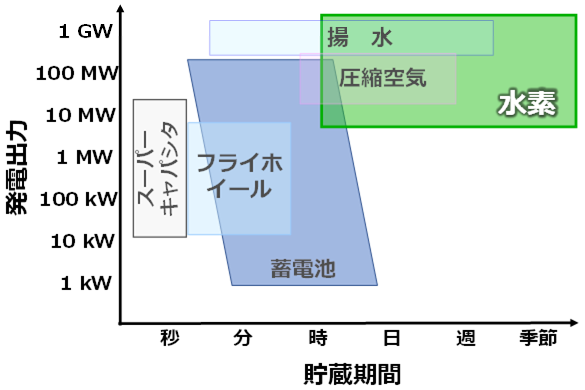

地球温暖化やエネルギー安全保障に対する解決策として、世界中で太陽光や風力などの再生可能エネルギー発電の導入が飛躍的に拡大している。日本政府は2030年までに電源構成の22~23%を再生可能エネルギーで賄えるようにさまざまな施策を進めており、福島県は2040年頃には、県内エネルギー需要の100%相当量を再生可能エネルギーで生み出すことを目標に掲げている。一方、再生可能エネルギー発電は、気象条件などによって発電電力量が変動するため、電力系統と接続した場合には電力供給量と需要量との間に不一致が生じやすく、将来的にはこの不一致によって大量の余剰電力が発生する可能性が高い。この需要と供給のアンバランスを解消するような電力の調整は蓄電池システムで行うのが一般的だが、大量の余剰電力を貯蔵するには膨大なコストがかかる。そこで大規模電力を貯蔵する手段として水素が注目されている(図1)。水素は余剰となった電力を使って水の電気分解によって製造でき、水素を圧縮、液化、化学変換を行うことで、大量の水素をタンクなどで貯蔵できるようになる。また水素は発電機によって再び電気に戻すこともできるし、自動車などの移動体の燃料としても利用できる。

図1 電力の適切な貯蔵方法

福島県郡山市の産総研福島再生可能エネルギー研究所では、太陽光発電電力を用いて水を電気分解して製造した水素を効率的にMCHへと化学変換するシステムを開発している。常温常圧で液体の有機化合物であるMCHは、水素キャリアの候補の一つで理論的には1リットルの液体MCHに500リットルの水素ガスを貯蔵できる。MCHを用いることで、大量の再生可能エネルギーを安全、安価に貯蔵、輸送でき、輸送した水素をエンジンやガスタービンなど内燃機関用の燃料として利用できると考え、水素の製造・貯蔵から利用に至るまでの技術開発を行ってきた。

なお、本研究開発は、福島県における再生可能エネルギーの導入促進のための支援事業(平成29~31年度)の支援を受けて行った。

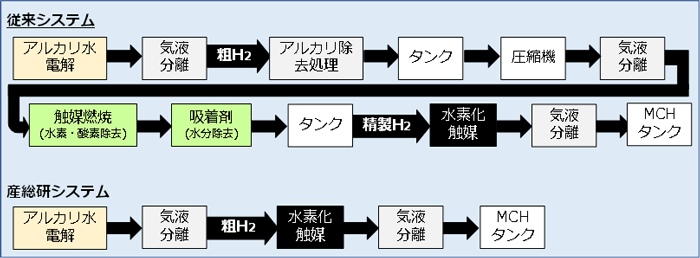

産総研の水素キャリア製造システムは、アルカリ水電解装置(最大30 Nm3/hの水素製造能力)、凝縮器、水素化反応器で構成される。アルカリ水電解装置に投入される電力の変動にともない、製造される水素の流量や純度は大きく変動する。このため、従来は、水素精製装置、水素タンク、圧縮機などの付帯設備を備えることで変動の影響を緩和し、システム全体を安定化させるシステム設計がなされてきた。

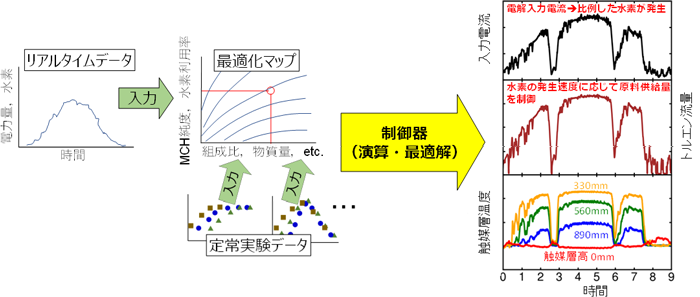

産総研では、水素キャリア製造システム全体において、省ける工程をできるだけ省き極めてシンプルな構成とすることで、設備コストを半減させるシステム開発を行ってきた(図2)。さらに、時々刻々と変化する再生可能エネルギー発電電力による水素流量に対応してリアルタイムで反応条件を最適に保つために、MCHを製造する水素化反応器内で起こる物理・化学現象の定常データをもとに作成した操作条件の最適化制御マップを制御器に組み込み、反応を制御する手法を確立した(図3)。これにより、水素が変動して製造されても水素化反応の選択率を99.6%以上とし、反応副生物を少なく抑制することに成功した。

図2 水素キャリア製造の従来システムと産総研システムの違い

図3 MCH製造プロセスのリアルタイム制御手法

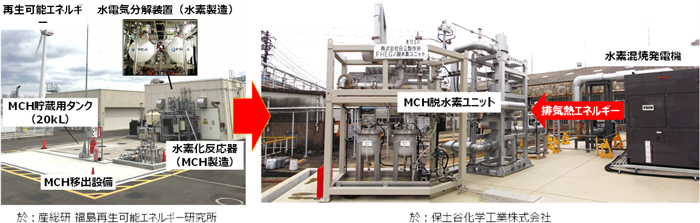

さらに産総研は、日立製作所、デンヨー興産とともに、ディーゼルエンジンをベースにした水素混焼発電機システムを、保土谷化学工業株式会社の郡山工場に設営して燃焼試験を実施した。産総研で製造したMCHを、日立製作所が開発した脱水素ユニットへ供給し、MCHの脱水素反応にエンジン排熱を利用して水素を発生させ、同工場で生産された水素とともに水素混焼試験を実施した(図4)。さらに、軽油の代わりに、福島県内の学校給食などで使用済みの食用油を原料とするバイオマス燃料を用いて水素混焼発電機システムを稼働させることにも成功した。

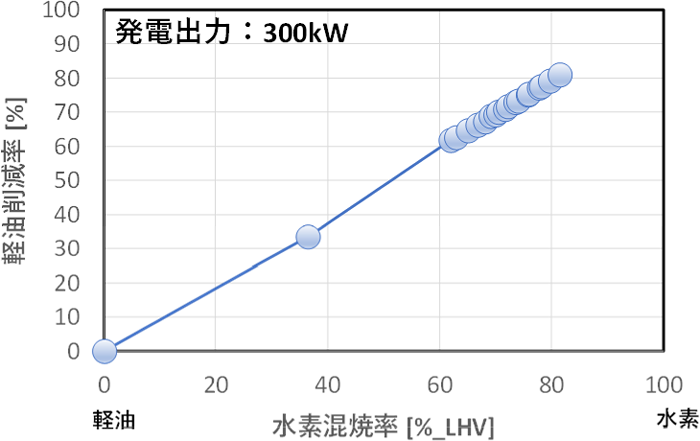

水素混焼発電機システムの燃焼試験では、発電出力300kWで発熱量割合60%の水素を軽油と混焼させ、700時間の燃焼試験を実施した。また発電出力500kWの条件では、発熱量割合40%の水素を300時間燃焼させ、水素混焼発電システムとして、初めて合計1000時間以上の稼働実績を大きな問題なく積み上げた。なお発電出力300kWの条件では、短時間ではあるが、水素の発熱量割合を80%以上とすることで化石燃料である軽油の使用量を80%以上削減できることが確認できており、大きなCO2排出削減効果が期待できる(図5)。

図4 福島県水素サプライチェーンの実証地

図5 水素混焼による化石燃料(軽油)の削減効果

今後は、今回の実証を通じて得た成果を生かし、再生可能エネルギーをMCH水素キャリアを活用して平準化して需要家に電気と熱を安定的に供給することや、石油コンビナート・鉄鋼・化学プラントから生成される副生水素を燃料として地産地消する事業モデルの普及・拡大を図っていく。