国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)ナノ材料研究部門【研究部門長 佐々木 毅】ナノ薄膜デバイスグループ 向田 雅一 主任研究員、桐原 和大 主任研究員、衛 慶碩 主任研究員らは、国立研究開発法人 新エネルギー・産業技術総合開発機構【理事長 石塚 博昭】(以下「NEDO」という)「未利用熱エネルギーの革新的活用技術研究開発」プロジェクト(2013~2022年度)により、低温熱源に置くだけで他端は自然冷却で無線通信用電源として利用できる有機熱電モジュールを開発しました。

さまざまな場所にある比較的低温の熱を電力に変換して活用できる機能材料として、有機材料からなる熱電材料が期待されています。しかし、これまではモジュール化して実際に熱源から電力を得ようとすると、材料の本来の特性を発揮できず、放熱フィンなどの冷却部材が必要になるなど、実用上の課題がありました。今回開発した有機熱電モジュールは、放熱フィンなどの冷却部材が不要なため、軽くて小型かつ高効率であり、 実際に低温熱源から発電した電力で無線通信を行って有用性を実証しました。このモジュールは原料と製造プロセスが安価な有機材料を用いているため、無線センサーネットワーク機器など各種IoT機器の電源に用いることで、IoT機器の利用拡大が期待されます。

なお、この技術の詳細は2020年1月26~31日に米国フロリダ州で開催される国際会議「44th International Conference and Expo on Advanced Ceramics and Composites(ICACC 2020)」と1月29日~31日に東京ビックサイト(東京都江東区)で開催される「nano tech 2020 国際ナノテクノロジー総合展・技術会議」で発表されます。

|

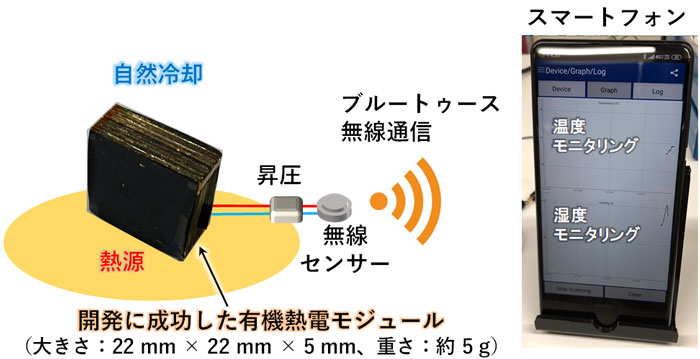

| 図1 開発した自然冷却型有機熱電モジュールと無線通信モニタリング画面 |

さまざまな情報をリアルタイムで相互通信するIoTは、運輸業における自動運転、農林水産業における現場管理、製造業における設備管理、人の健康管理などを可能とする技術であり、今後加速的に実用化が進むと期待されています。また、その市場規模は2020年で8兆円を超える(IDC Japan 調べ)と予測されています。IoTには、無線通信技術が必須となりますが、通信だけが無線でも電源が有線であっては意味がないため自立型電源の開発も必要です。

熱を電気に直接変換する熱電発電は、熱源さえあれば自立型電源となるため、充電の必要のない電源となります。しかし、研究開発の歴史がある熱電材料は無機材料で、希少元素を用いたものが多く、また製造にコストとエネルギーを要することが問題となっていました。

有機熱電材料は、200℃を超える高温では使用できませんが、原料や製造コストの低さと製造時の消費エネルギーの小ささから注目されています。そこで産総研は、比較的低温で利用が難しい200℃以下の未利用熱の有効利用を目指し、高性能な有機材料の開発(2012年8月31日 産総研プレス発表)から、有機熱電材料の評価技術開発(2019年3月7日 NEDOニュースリリース、2019年3月7日 アドバンス理工株式会社プレス発表)、モジュール化などの利用技術開発(2018年5月30日 産総研HP掲載)まで一貫して取り組んできました。

有機熱電材料はp型のみ安定して得られるため、ユニレグ型のモジュールを作製する必要があります。そのためには、有機熱電材料の高温部分と低温部分を金属製の導電部材でつなぐ必要がありますが、この導電部材が熱伝導性も良いため温度差を作りにくくしていることを発見しました。そこで、電気抵抗を増やさずに熱抵抗をどこまで増やせるかに着目して検討を重ねました。

(1) 積層モジュールの開発

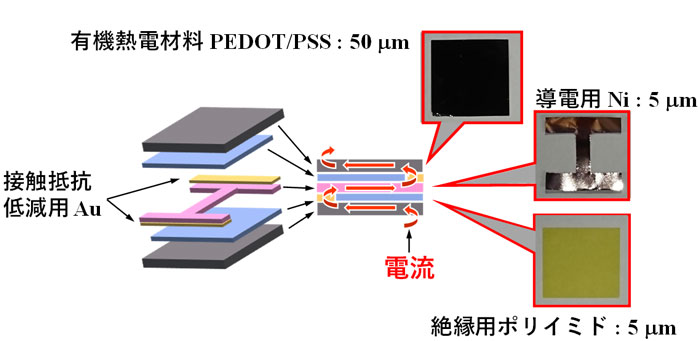

小さな面積に多くの素子が集まるように重ねることで、出力密度を大きくしました。図2に、その内部構造を示します。厚さ50µmの有機熱電材料のPEDOT/PSS膜100枚と厚さ5µmの導電部材のニッケル(Ni)箔99枚を、接合部分を除いて厚さ5µmの絶縁性高分子膜(ポリイミドフィルム)で挟んだ積層型のモジュールを作製して、その特性改善を進めました。

|

| 図2 開発したモジュールの内部構造 |

(2) 無線センサー用電源としての利用を実証

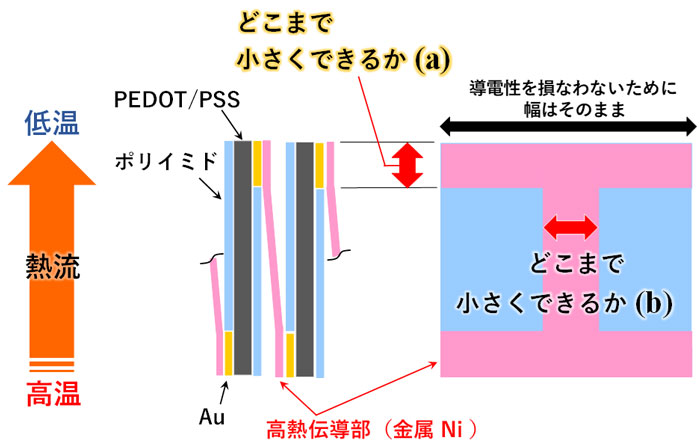

導電部材の電気抵抗と部材間の接触電気抵抗をできるだけ大きくせずに、熱抵抗をいかに大きくするかをシミュレーションして設計しました(熱抵抗を大きくするために単純に熱を流れにくくすると、電気も流れにくくなり電気抵抗も大きくなります)。

図3に、設計の指針を模式的に示します。熱源が低温だと高温熱源に比べてモジュール両端に温度差を作ることがより難しくなるので、モジュール化した際の熱伝導をいかに抑えるかが重要です。そこで、PEDOT/PSSとNiの接触電気抵抗を大きくせずにNiの熱伝導を小さくする新たな設計を行いました。PEDOT/PSSとNiとの電気抵抗を大きくしないためには、図3のaはできるだけ大きくしたいのですが、aが大きいほど熱伝導も大きくなり温度差は小さくなります。また、Ni自体の電気抵抗を大きくしないために図3のbはできるだけ大きくしたいのですが、bが大きいほど熱伝導も大きくなります。そこで、aとbについて、電気抵抗と熱抵抗のシミュレーションをしたところ、それぞれに適切な値があることが分かりました。さらに、熱源とモジュールの接触を工夫し、モジュールに伝わる熱効率を向上させて、熱源温度120℃で熱電モジュールに50℃の温度差を作ることで、約60µW/cm2の出力密度が得られました。この電力で無線送信機器を駆動させ、温度と湿度のデータを送信し、スマートフォンでモニタリングすることができました。これまで有機熱電材料の実証試験においては、自然冷却ではモジュールに十分な温度差をつけられず、放熱フィンやヒートシンクをモジュールに取り付けて強制的に冷却していましたが、エネルギー(電気)を消費するため好ましくありません。今回の成果により、世界で初めて、熱源に設置するだけの自然冷却で有機熱電モジュールの実用的使用が可能となりました。

|

| 図3 電気抵抗と熱抵抗の最適化設計指針 |

NEDOと産総研は、有機熱電材料のさらなる特性向上とモジュール構造の改良を行い、より低温の熱源で使用できる有機熱電モジュールの設計開発を進めていきます。