国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)産総研・東大 先端オペランド計測技術オープンイノベーションラボラトリ【ラボ長 雨宮慶幸(兼 国立大学法人東京大学 特任教授)】 先進コヒーレント光プロセスチーム 黒田 隆之助 ラボチーム長、田中 真人 副ラボチーム長、国立大学法人 東京大学【総長 五神 真】 物性研究所 小林 洋平 教授(兼 産総研 客員研究員)、秋山 英文 教授(兼 産総研 客員研究員)らは、深紫外光から、可視光、近赤外光にわたる波長域のフェムト秒レーザーが利用できる超短パルスレーザー加工オープンイノベーションプラットフォーム(Ultra-short pulse Laser Processing Open innovation Platform: ULPOP)を、産総研柏センター東京大学連携研究サイト(東京大学柏キャンパス第2総合研究棟)に構築した。これにより生体・医療材料を中心とする多様な材料を対象に、高精細加工を実現するための加工パラメータ(レーザーの波長、パルス幅、スポット径、照射強度、繰り返し周波数など)を探索し、最適化することで、高精細加工を実証することが可能になる。その結果、レーザー加工技術の産業利用のさらなる促進が期待される。

なお、本プラットフォームの詳細は、2019年10月10日に富士ソフトアキバプラザ(東京都千代田区)で開催する先端オペランド計測技術シンポジウムにて紹介する。

|

|

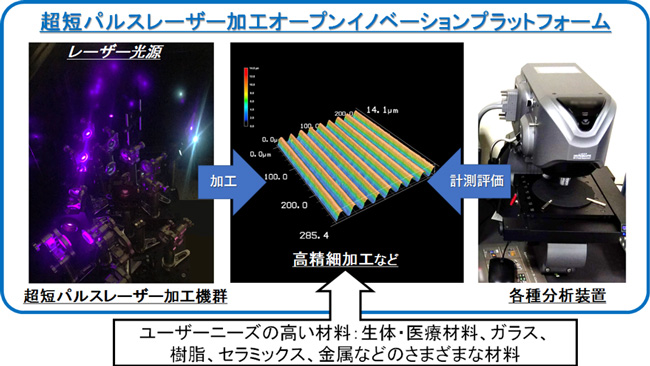

超短パルスレーザー加工オープンイノベーションプラットフォーム(ULPOP)の概要 |

レーザーを用いた材料加工は、理想的には一般的な機械加工のような職人の熟練を必要としない。そのため、生産人口の減少が続く我が国の生産現場を支える加工技術として期待されている。

レーザー加工には本来、材料の種類や目的形状、加工の種類(切削、切断、穿孔など)に応じて波長などの加工パラメータを適切に選ぶことにより、マイクロメートルスケールの高精細加工を実現する性能がある。しかし、波長を変えるには複数のレーザー光源と波長変換のシステムが必要となるため、さまざまな波長のレーザーを用いて加工条件の探索や最適化が一度に行える環境はこれまでなかった。

レーザーのパルス幅を短くしていくと、レーザー光のエネルギーを熱に変えることなく直接的に材料の破壊や蒸発(アブレーションともいう)を起こすことができる。従来の加工用レーザーはパルス幅がマイクロ秒以上、もしくは連続発振と長く、レーザー光のエネルギーが材料中で熱に変換され、その熱を利用して加工している。その結果、材料の溶融などの熱影響で、レーザー照射部近傍の意図せぬ変形や変質が避けられなかった。

レーザーの波長は次に重要な要素である。レーザー光が材料に吸収されて、熱に変わることなく効率良くアブレーションを起こす波長を選ぶ必要がある。特に深紫外光などの短波長域のレーザーを用いると、多くの材料で吸収の度合いが急激に強くなるため、弱い照射強度でも加工できるようになるものと期待される。また、波長が短くなることで、レーザーの集光サイズも原理的に小さくできることから、より高精細な加工が可能になる。

そこで、レーザーによる高精細加工技術の開発と普及を目指して、高出力超短パルスレーザーの開発、加工中の状態をモニタリングする技術の開発、アブレーションを起こすメカニズムの解明、多様な材料への微細加工実証例の蓄積などに取り組んできた。並行して、各種業界とのヒアリングなどを通じてニーズを集めるとともに、企業が求める材料についてレーザー加工の有効性を実証できる環境(本プラットフォーム)の構築を進めてきた。

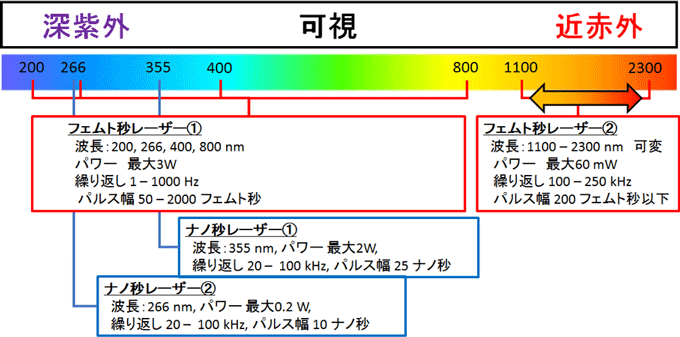

本プラットフォームでは、さまざまな材料や加工の種類に対する加工パラメータの探索と最適化を可能にするため、独自に設計した2種類のフェムト秒レーザーと2種類の汎用ナノ秒レーザーによる加工システムを整備した(図1)。図1のフェムト秒レーザー①では、基本波である中心波長800 nmに加えて、非線形結晶により発生させた中心波長400 nm、266 nm、200 nmの4つの波長を選択することができる。このうち、266 nmと200 nmのフェムト秒レーザーで材料加工用に利用できるプラットフォーム化された高強度のものは世界にも例がない。パルス幅は50~2000フェムト秒の範囲で可変(一部を除く)となっている。フェムト秒レーザー②では、波長800 nmの光を光パラメトリック増幅器を用いて、近赤外光(1100~2300 nm)の波長に変換して利用できる。ナノ秒レーザー①、ナノ秒レーザー②は、それぞれ355 nmと266 nmの波長が利用できる。

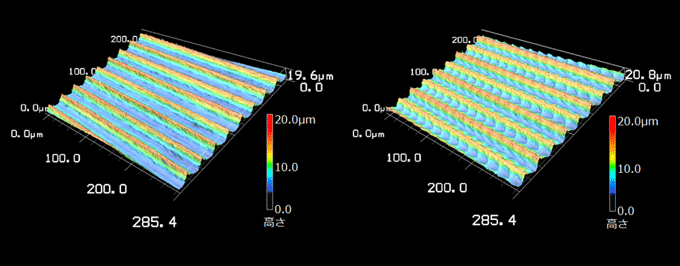

図2に人工骨材料などとして期待の高いPEEK樹脂を、異なる波長(266 nmと400 nm)のフェムト秒レーザーで表面加工した例を示す。波長400 nmで加工した溝の底には溝に沿って周期的な凹凸が見られた。一方、波長266 nmで加工した溝にはそれがなく、高精細な加工ができた。PEEK樹脂の吸収端は波長350 nm程度であり、レーザー波長の違いが加工精度の差に表れたものと考えられる。本プラットフォームでは、このように広い領域で波長および諸条件を変えて、適切なレーザー加工条件を探索し、最適化することができる。

こうした波長とパルス幅のバリエーションを有することから、工業材料や生体・医療材料を中心とするさまざまな材料を対象に最適な波長を選択することができる。例えば工業用ガラスの多くは波長400 nm以下の吸収端があり、吸収端より短い波長の光を用いることで表面への集中的な加工ができる。あるいは、吸収端より長い波長の光を用いることで、吸収端より短い波長よりも光の吸収が抑えられることからガラス内部への加工も可能になる。プラスチック材料の場合は、素材ごとに特異的な吸収を示す近赤外域の波長の光を用いることで、弱い照射強度での加工が期待される。

また、本プラットフォームでは顕微鏡などの各種分析装置も整備されており、加工直後に加工状態を分析し、結果をフィードバックすることができる。

|

|

図1 本プラットフォームで利用可能なレーザー一覧 |

|

|

図2 波長の異なるフェムト秒レーザーを用いたPEEK樹脂の加工例 (左:266 nm、右:400 nm) |

現在、本プラットフォームへの技術相談は随時可能であり、今後、共同研究や技術コンサルティングといった産総研の連携制度に基づき、企業が求める多様な材料に応じたレーザー加工条件の探索や最適化を行うことで、産業利用を支援する。また、産総研も参画しているレーザー加工に関するNEDOプロジェクト「高輝度・高効率次世代レーザー技術開発」(2016~2020年度)やTACMIコンソーシアムとも連携して、本プラットフォームのさらなる活用を進めていく。