NEDOと高砂熱学工業(株)、石原産業(株)、東京電力エナジーパートナー(株)、森松工業(株)、日野自動車(株)、産業技術総合研究所、羽村市は、100℃以下の低温廃熱を利用可能な蓄熱材を約12t利用した蓄熱システムの本格実証試験を2019年7月から開始しました。

本実証試験で用いる蓄熱材は、産業技術総合研究所が開発した「ハスクレイ」をベースに高性能化・高耐久化を図ったもので、従来から使用されている潜熱蓄熱材よりも体積当たりで2倍以上の蓄熱が可能です。

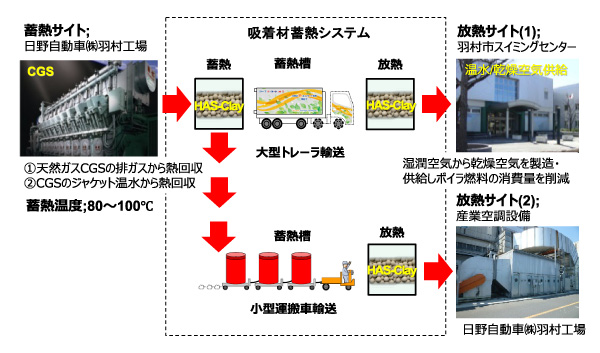

本実証では、オフライン熱輸送型と定置型の2通りの蓄熱システムを通年で検証します。オフライン熱輸送型では、日野自動車(株)羽村工場のコージェネレーションシステム(CGS)設備で発生した廃熱を蓄熱材に蓄熱し、工場内の産業空調設備で利用することに加えて、約2km離れた羽村市スイミングセンターへ大型トレーラーで輸送し、温水プールの熱源としても利用します。また、定置型では、石原産業(株)四日市工場の酸化チタンを乾燥させる工程で、上流側の高温の酸化チタンから発生する熱を蓄熱材に蓄熱し、下流側の比較的低温の酸化チタンへ放熱し乾燥に用いることで、既存の加熱用蒸気の消費量を削減します。

これらの実証試験を季節ごとの実証データを取得しながら2020年2月まで実施し、コージェネレーションシステムの廃熱や工場廃熱を除湿・暖房・乾燥工程などへ適用する熱利用システムの技術を確立し、市場展開を目指します。

|

|

図1 熱利用サイト(放熱サイト)外観(羽村市スイミングセンター) |

国内における工業製品の国際競争力向上や地球温暖化などの環境問題の観点から、大幅な省エネルギーが求められています。中でも、100℃程度の低温廃熱は、発生場所における用途が限定されることなどから大部分が未利用のまま放出されているという課題があり、低温廃熱の有効利用が求められています。また、電気と熱を同時に供給するコージェネレーションシステム(CGS)は省エネルギー技術として期待されていますが、熱需要が少なく余剰の熱エネルギーが発生している場合が多いという課題があり、有効な熱の活用技術が求められています。

今般、国立研究開発法人 新エネルギー・産業技術総合開発機構(NEDO)と高砂熱学工業株式会社、石原産業株式会社、東京電力エナジーパートナー株式会社、森松工業株式会社、日野自動車株式会社、国立研究開発法人 産業技術総合研究所、羽村市は、100℃以下の低温廃熱を利用可能な蓄熱材を約12t利用した、蓄熱システムの本格実証試験を開始しました。本実証試験で用いる蓄熱材は、NEDO事業において産業技術総合研究所が2008年に開発した80~120℃程度の低温廃熱の蓄熱が可能な無機系吸放湿材「ハスクレイ※1」をベースに高性能化・高耐久化を図ったもので、従来型の潜熱蓄熱材よりも体積当たりで2倍以上の蓄熱が可能です。

本実証では、オフライン熱輸送型※2と定置型の2通りの蓄熱システムを検証します。オフライン熱輸送型では、日野自動車(株)羽村工場のコージェネレーションシステム(CGS)設備で発生した廃熱を蓄熱材に蓄熱し、工場内の産業空調設備で利用することに加えて、約2km離れた羽村市スイミングセンターへ大型トレーラーで輸送し、温水プールの熱源として利用します。また、定置型では、石原産業(株)四日市工場の酸化チタンを乾燥させる工程で、上流側の高温の酸化チタンから発生する熱を蓄熱材に蓄熱し、下流側の比較的低温の酸化チタンへ放熱し乾燥に用いることで、既存の加熱用蒸気の消費量を削減します。

これらの実証試験を季節ごとの実証データを取得しながら2020年2月まで実施し、コージェネレーションシステムの廃熱や工場廃熱を除湿・暖房・乾燥工程などへ適用する熱利用システムの技術を確立し、市場展開を目指します。

実証試験は、【1】オフライン熱輸送型と【2】定置型の2種類で、詳細は以下の通りです。

【1】オフライン熱輸送型の実証試験

オフライン熱輸送型の実証試験は日野自動車(株)の羽村工場周辺で行い、日野自動車(株)羽村工場のCGS設備・産業空調設備、羽村市スイミングセンターで行います(図2)。

日野自動車(株)羽村工場の天然ガスCGS設備を蓄熱サイトとして、100℃以上の排ガスと88℃のジャケット温水※3から熱回収し、蓄熱材に蓄熱します(図3)。

一方、羽村市スイミングセンター(図1)と、日野自動車(株)羽村工場内の産業空調設備の2箇所を放熱サイトとして活用します(図4)。羽村市スイミングセンターでは、プールを温めるための熱源として放熱し、ボイラー燃料の消費量を削減します。また、日野自動車(株)羽村工場内の産業空調設備では、蓄熱材から高温低湿空気を製造し、空調機の冷水と蒸気の消費量を削減します。

蓄熱材の輸送は、日野自動車(株)羽村工場のCGS設備から約2km離れた羽村市スイミングセンターへは大型トレーラーで、羽村工場内の産業空調設備へは小型運搬車※4輸送システムを活用します。

本実証では、オフライン熱輸送システムの通年(夏期~中間期~冬期)の実証データを取得して、熱効率や省エネ量の評価、天然ガスCGSの100℃以上の排ガスと88℃のジャケット温水での蓄熱性能の実証、空調設備での熱利用効率の実証を行います。

|

|

図2 オフライン熱輸送型の実証システム |

図3 蓄熱サイト外観

(日野自動車(株)羽村工場内のCGS)

|

図4 熱利用サイト(放熱サイト)外観

(日野自動車(株)羽村工場内の産業空調設備)

|

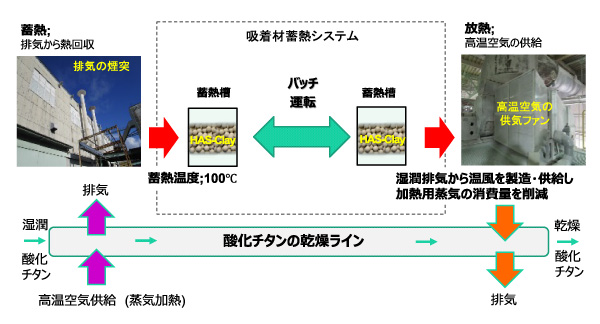

【2】定置型の実証試験

定置型の実証試験は、石原産業(株)四日市工場の酸化チタン製造工程における、乾燥ラインで実施します(図5)。酸化チタンの乾燥ラインは通常、蒸気によって加熱された高温空気が供給されます。ベルトコンベアーにより湿潤状態の酸化チタンが投入され、高温空気を供給することで乾燥状態になり排出されます。

本実証試験では、乾燥ライン上流の約100℃の廃熱を回収し、蓄熱材に蓄熱し、下流の乾燥ラインから放熱し、温風を供給して酸化チタンを乾燥させる放熱運転を行います。この温風供給により、既存の加熱用の蒸気の消費量を削減します。蓄熱材は2つの蓄熱槽で、蓄熱/放熱を切り替えるバッチ運転を行います(図6)。

ここでは、定置型システムの通年(夏期~中間期~冬期)の実証データを取得して、熱効率や省エネ量の評価、蓄熱材の耐久性の実証を行います。

|

|

図5 定置型実証システムイメージ |

|

|

図6 定置型の実証システム外観 |

今回実証する蓄熱システムは、オフライン熱輸送システムとして、地方自治体の汚泥・ごみ焼却場廃熱、工場廃熱などの広域熱利用システムとして市場への展開が期待できます。加えて、工場やコージェネレーションなどで発生する低温未利用廃熱を、除湿・暖房・乾燥工程などへ適用する、定置型システムとしても展開が期待できます。高砂熱学工業(株)、石原産業(株)、東京電力エナジーパートナー(株)、森松工業(株)、日野自動車(株)、産業技術総合研究所は、2020年2月までに各種熱利用先での経済性、運用性などを含めたシステム評価を行った後に、除湿・暖房・乾燥工程などへ適用する熱利用システムとして市場展開を目指します。