日本電気株式会社(注1、以下 NEC)と国立研究開発法人 産業技術総合研究所(注2、以下 産総研) は、両者が開発したAIとシミュレーションを融合した「希少事象発見技術」(注3)を強化し、生産プロセスや生産計画の事前評価に関する実証実験を2018年9月~2019年3月に実施しました。本実証実験は、株式会社神戸製鋼所(注4、以下 神戸製鋼)が開発した生産シミュレータを用い、同社との共同研究として行いました。

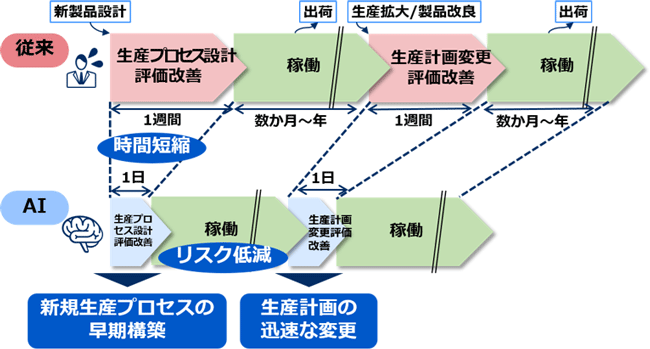

その結果、多品種混流生産プロセスの評価を効率化し、評価に要する時間を削減できることを確認しました。これにより、1週間かかる専門家の評価が1日程度に短縮できると見込まれ、新規生産プロセスの早期構築や既存生産プロセスでの迅速な生産計画変更が可能になります。

通常、製造現場では新規に生産プロセスを稼働させる前に、設備の処理速度や生産計画が変動しても停滞・遅延などの問題が発生しないかをシミュレータを用いて評価しています。具体的には、専門家が想定した変動パターンでシミュレーションを行い、その結果から新たな変動パターンの生成を繰り返すという探索作業を行います。しかし、近年のマスカスタマイゼーションの流れの中で広がる多品種混流生産プロセスでは多数の変動要因を組み合わせたパターンがほぼ無限に存在するので、全パターンを評価することが困難です。そのため、探索時間の増加や想定漏れの課題がありました。

本実証では、神戸製鋼が開発した多品種混流生産プロセスを高速かつ忠実に再現できる生産プロセスシミュレータ(注5)と共に、NECと産総研が、2016年に設置されたNEC-産総研 人工知能連携研究室(注6)において共同で研究開発した希少事象発見技術を生産プロセスの評価に適用しました。

|

|

本技術による効果のイメージ |

生産プロセスの具体的な評価として、実工場を模した多品種混流生産プロセスを対象に、品種の組合せによる生産性や歩留りの変動等による生産設備の処理速度の変動を想定し、中間在庫が一時保管場所の容量を超過する要改善パターンの発見を試みました。処理速度を変動させたパターンをAIが自動生成してシミュレーションを実行し、その結果を学習しながら、容量超過が発生しそうな新たな変動パターンを生成して探索を繰り返します。探索するパターンをAIが自動的に絞り込むことにより、専門家が行っていた探索作業を効率化し、専門家でも想定しにくい25の要改善パターンが発見できました。グリッドサーチ(注7)と呼ばれる従来の探索手法と比較して、想定漏れを低減し、約10倍の効率化を実証しました。これにより、1週間かかる専門家の評価が1日程度に短縮できると見込まれます。

なお本実証にあたり、希少事象発見技術の新たな強化策として、複数の変動要因から成る変動パターンの発生確率に基づいた探索頻度を算出できるようにしました。シミュレーションを行うたびに学習を繰り返し、既に発見したパターンに類似で、しかも変動の発生確率が高いパターン群に探索を徐々に絞り込みます。これにより、発見したいパターンの中でも特に起こりやすいパターンを集中的に探索でき、探索時間を短縮します。一方で、希少事象発見技術の特長を引き継ぎ、未探索のパターンも最適な比率で分散して探索することにより、想定漏れの低減も同時に実現しています。

NEC、産総研ならびに神戸製鋼は、今後も共同研究を継続し、生産プロセスの専門家と共に、設備計画や生産計画の立案を支援するAIとシミュレーションの融合技術の研究開発と産業への応用に貢献していきます。

以上