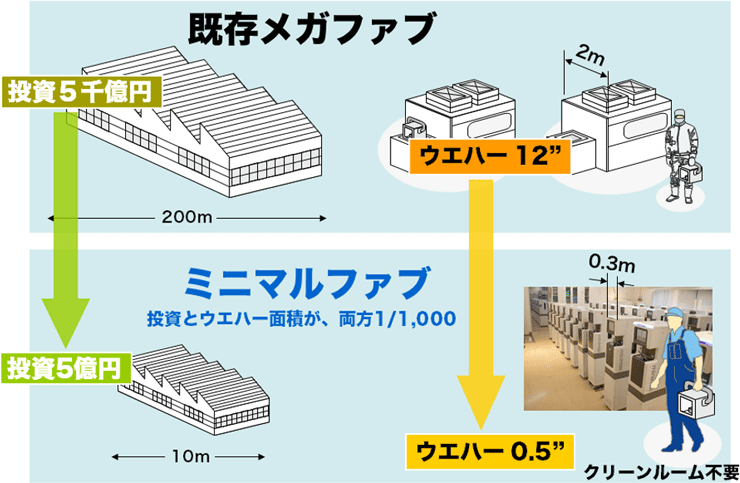

JAXAと産総研は、少量生産システム(ミニマルファブ)(図1)の宇宙開発利用に係る共同研究を実施しており、ミニマルファブで宇宙用を視野に入れた集積回路が製造可能であることを世界で初めて実証しました。

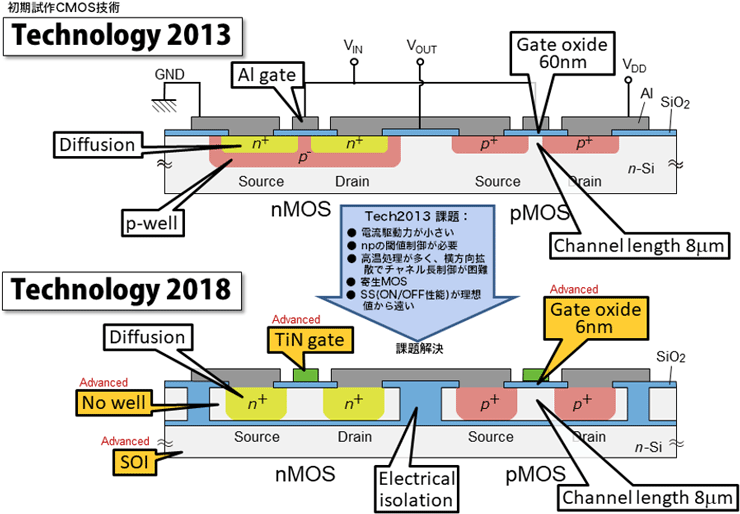

産総研は、Technology 2018と呼ぶフルミニマルSOI-CMOS 2層アルミ配線プロセスを開発しました(図2)。このTechnology 2018のプロセスに必要な個々の技術情報とプロセス用の一連の動作手順は全て電子化されており、製造する人が自らフルオートで全装置を操作できる優れた機能を有しています。

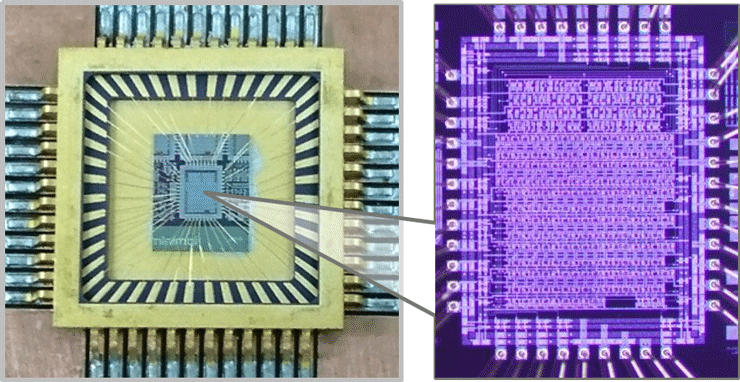

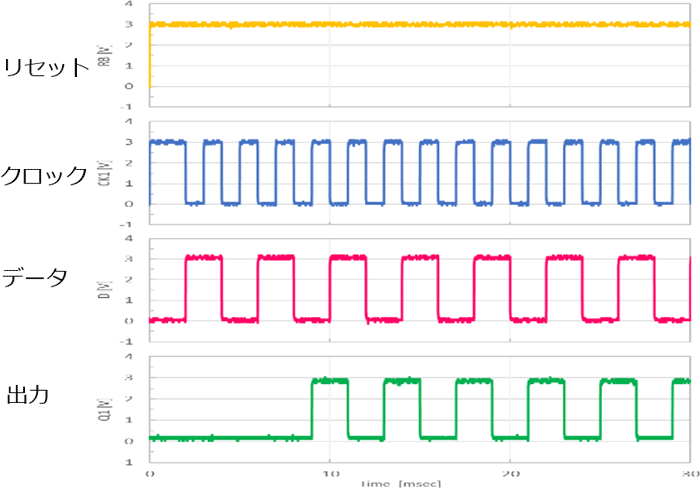

JAXAは、多くの宇宙機開発において蓄積してきた集積回路の設計・製造にかかる知見を活かして、1000トランジスタ規模の集積回路(4ビットシフトレジスタ(注3)およびI/O回路(注4))を設計し、Technology 2018を用いて、試作(図3)し、回路の正常な動作を確認することに成功しました(図4)。

今回の成果により、宇宙機向けの少量多品種集積回路を短期間で製造できるミニマルファブ方式の有効性が確認できました。今後は実用化に向けた検討を行っていきます。

また、産総研は宇宙機だけでなく、産総研が目標とするミニマルファブによるIoT(注5)デバイスの実現など、今後ミニマルファブを広範な産業分野へ適用するよう、応用開発を加速して行きます。

一般に、人工衛星などの宇宙機に使用される集積回路の数量規模は、1機あたり数個~100個のオーダーです。年間数百万台というような大量生産を必要とする民生機器市場をターゲットとした従来の半導体製造方式では、チップ当たりのコストが大変高くなるため、宇宙機向けに必要な極少量のデバイス供給システムが望まれています。

一方、半導体産業全体においても、より大量生産を目指して、ウエハー、装置、ファブ(生産装置)の大型化が加速し、その開発投資とファブ設備投資の費用が巨大化しており、その巨大投資に見合うデバイス種は益々限られてきています。

その結果として、宇宙開発だけで無く、デバイス種全域において、大量に生産される予定の無いデバイスは開発も製造も不可能となりつつあります。すなわち、半導体産業は、巨大投資問題と新たなデバイスの実用化が困難になりつつある死の谷の問題、という産業としての大きな課題に直面しています。

ミニマルファブ(図1)は、その巨大投資と死の谷の問題を解決する、超小型デバイス生産システムです。すでに、ミニマルファブは商用販売されていますが、これまで単体トランジスタや小規模な発振回路の製造実績しかなく、数百トランジスタ規模を超える集積回路の開発と、その製造実証が課題となっていました。

宇宙機用集積回路製造のニーズとミニマルファブの課題を踏まえ、JAXAと産総研は、ミニマルファブにより製造した集積回路の宇宙機搭載の可能性を検討するために、一昨年度より共同研究を行っています。

(1)Technology 2018

ミニマルファブによる集積回路開発へ向けて、まず、産総研が集積回路の利用に耐える実用トランジスタの開発を行いました。2013年にミニマルファブだけを用いるフルミニマルファブプロセスによってトランジスタの試作と動作に成功していましたが、2018年に、実用性を向上させたトランジスタを開発しました(図2)。また、集積回路においては、トランジスタの配線は複雑で多量となるため、2層以上の配線層が必要です。今回は、2層アルミ配線プロセスも開発しました。この総合トランジスタ技術をTechnology 2018(図2)と命名しています。

(2)本共同研究で設計・試作した集積回路

宇宙機にはさまざまな種類のデバイスが搭載されています。宇宙機搭載用集積回路へのミニマルファブの利用が可能かどうかを検証するに当たって、宇宙機システムの実現に必要な論理回路の一つであるNANDゲート(注6)の検証、さらに集積回路の検証が重要であるという認識の下に、本共同研究を進めました。

JAXAは、最初にそのNANDゲートを設計、試作し、その動作に成功しました。次に、1000トランジスタ規模の集積回路(4ビットシフトレジスタおよびI/O回路)を設計、試作し、正常な動作を確認することに成功しました(図4)。本集積回路では、宇宙機への適用に不可欠な耐放射線集積回路が製造可能かどうかを実証するため、4ビットシフトレジスタのDフリップフロップ(注7)にはクロックゲートタイプ(注8)を採用しました。

(3)スモールモデルの実証

ミニマルファブを使用したウエハー製造では、回路設計者自身がウエハーを1枚ずつ入れる密閉容器「ミニマルシャトル」を持って、ミニマルファブの各装置を回り、ミニマルシャトルを各装置に装着するというプロセスを経て、集積回路を試作しました。

設計者が一人で自らウエハーを用いて、全製造装置を駆動して、集積回路を作ったのは、世界で初めての成果です。

これは、通常の約10倍速いミニマルファブの超高速プロセッシングと、クリーンルーム不要の局所クリーン化、歩留まりの向上のためのクリーンウェア着用が不要なこと、さらに次の2つの世界初の新しい装置オペレーション機能が開発されたことによります。

-

①ミニマルファブのユーザーインターフェースが全装置で標準化統一されたシステムになっていること。

-

②Technology 2018の全プロセス情報は全て電子データ化されて各装置の一連の動作手順として電子的に格納されているため、装置の操作者は、プロセス情報を一切把握する必要なしに、単にスタートボタンを一度押すだけのフルオート操作で、装置単体プロセスが完遂すること。

このため、デバイス製造者は、使う装置の数だけスタートボタンを押すだけで、最終的にデバイスができてしまいます。

今回の研究成果により、宇宙向けの少量多品種の集積回路の製造におけるミニマルファブ方式の有効性が確認でき、今後、宇宙機搭載という実用化に向けた検討を行っていきます。

また、今回の研究で、(1)速い装置動作、(2)ユーザーインターフェースの統一、(3)フルオート装置動作、(4)クリーンルームフリーというミニマルファブの新しい機能によって、回路設計者が一人で自らデバイス製造を行えることが実証されました。これは半導体産業において一人でハイテクを全て使いこなすという新しい世界を切り拓く重要な成果です。

今後、この優れたスモールシステムを、宇宙開発利用だけでなく、産総研が目標とするミニマルファブによるIoT(注5)デバイス実現などを含む、広範な産業分野への応用展開を加速してゆきます。

|

|

©産総研 |

|

図1:既存メガファブとミニマルファブ |

|

|

©産総研 |

|

図2:ミニマルファブ向けに開発された実用SOI-CMOS Technology 2018 |

|

|

©JAXA |

|

図3:試作した集積回路(右)とそれをパッケージ化したチップ写真(左) |

|

|

©JAXA |

図4:4ビットシフトレジスタの測定結果

※入力データが4クロックサイクル後に出力されており、正常に機能 |