国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)再生可能エネルギー研究センター【研究センター長 古谷 博秀】水素・熱システムチーム 遠藤 成輝 主任研究員、五舛目 清剛 研究員、前田 哲彦 研究チーム長は、株式会社 山王【代表取締役 鈴木 啓治】(以下「山王」という)事業開発部と共同で、高強度、均質で緻密なパラジウム銅(PdCu)合金をワンステップの電解めっきで簡単に合成(成膜)する技術を開発した。

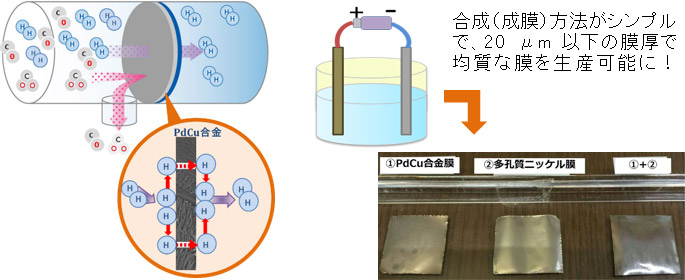

今回の技術開発は主に産総研福島再生可能エネルギー研究所(以下「FREA」という)の被災地企業のシーズ支援プログラムで進めてきたもので、めっき液中に基板を入れて電気を流すだけで、膜厚20 μm以下の均質なPdCu合金膜を成膜できる。簡単で安価に水素精製用PdCu合金が成膜できるだけでなく、今回開発した手法によるPdCu合金(めっき膜)は、従来の成膜法の中で最も典型的な成膜手法である圧延法で作製されたPdCu合金(圧延膜)よりも高強度であった。この手法で作製しためっき膜を用いた水素精製装置の早期実用化が期待される。

なお、この技術の詳細は、国際学術誌International Journal of Hydrogen Energyに2019年2月28日(現地時間)にオンライン掲載された。

|

|

PdCu合金膜を用いた水素精製の模式図(左)と、今回の電解めっきによる成膜のイメージ図(右) |

地球環境の保全と持続可能な社会の構築に向け、エネルギーの多様化と低炭素社会の実現が世界的な課題となっている。このような中、利用時に二酸化炭素(CO2)を排出しないクリーンエネルギーとして「水素」への期待が高まっている。水素をエネルギー源とした燃料電池自動車や定置式電池においては、高純度な水素を供給することが必要な固体高分子型の燃料電池が多く採用されている。

水素精製法の中で、単工程で純度100 %の水素を精製できる金属系水素透過膜が注目され、中でもPdCu合金はその高い耐久性と触媒機能のため世界中で研究開発が進められている。しかし、従来の成膜法では前処理や薄膜化に複数のプロセスが必要であり、簡略な成膜法の開発が求められていた。

産総研FREAは開所以来、「新しい産業の集積を通した復興への貢献」を使命とし、2013年度からは、東日本大震災の被災地(福島県、宮城県、岩手県の三県)に所在する企業を対象とした「被災地企業のシーズ支援プログラム」を実施してきた。産総研と山王の両者は、本プログラムのもとで、電解めっきを用いたパラジウム(Pd)系水素透過膜の研究開発を共同で推進してきた。

今回、PdCu合金をワンステップで成膜できれば従来の成膜法の課題を克服できると考え、電解めっきによるワンステップ成膜の技術開発に取り組んだ。

水素精製用のPdCu合金膜は高い機械的強度や水素透過性、均質な膜質などを兼ね備えることが必要である。このようなPdCu合金膜を作製するには、PdとCuの合金比率や結晶構造制御などの最適化が求められる。今回、電解めっきで水素精製用のPdCu合金を成膜するための最適な合金比率や、組成ムラが少なく、厚さも均質になる2種の異なる金属の析出法を見いだした。これは、山王のめっき技術で成膜しためっき膜を産総研のさまざまな技術によって分析・解析し、その結果をめっき技術にフィードバックすることで実現できた。それによって、圧延法よりも容易で、省エネルギー化を達成できる電解めっきによる水素精製用PdCu合金の成膜法の開発に至った。

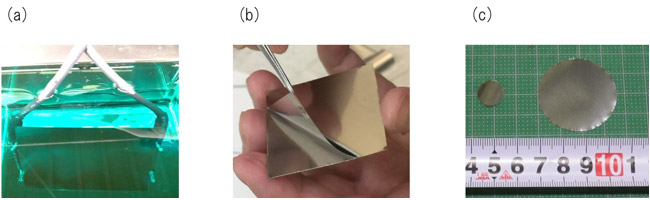

図1(a)に電解めっきの様子を示す。電解めっきには特殊な装置などは使用しておらず、市販のステンレス基板(6 cm×6 cm)と量販されている整流器を用いた。めっき膜は、膜の端に切り込みを入れることで基板から剥離でき、単体のめっき膜として回収できる(図1(b))。また、流す電流の大きさ(電流密度)とめっき時間の制御により、膜厚も調整できる。

基板から回収しためっき膜から水素透過試験用めっき膜を切り取り(図1(c))、Pdと銅(Cu)の組成を分析したところ、原子比でPdとCuの比率は49:51であった。PdCu合金膜の中で最も水素透過量が高いPdとCuの組成は47:53であることが知られており、これに近い組成を実現できていた。また、6 cm×6 cmのめっき膜の端部と中央部の濃度差は小さく、原子比で±3 %程度であった。

|

図1 (a)電解めっき中の様子(基板は6 cm×6 cmのステンレス板) (b)めっき膜を基板から剥離し回収している様子

(c)水素透過試験用に切り取っためっき膜 |

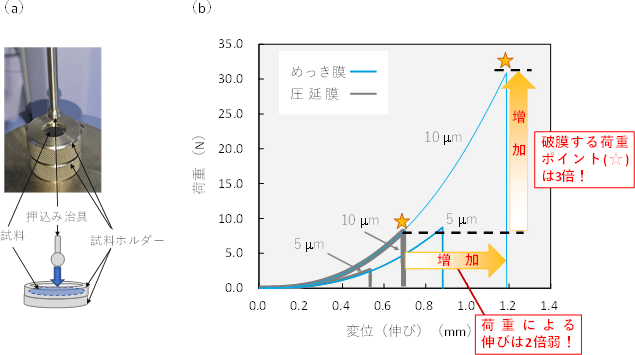

次に、めっき膜の機械的性質を調べた。機械的性質の評価には引っ張り試験が一般的であるが、膜厚5 μmや10 μmという金属箔試料の場合には試験中に破膜する可能性が高いため通常の引っ張り試験での評価が難しい。そこで、数μm程度の膜厚試料でも定量的に機械的性質が評価できるように、産総研と山王が考案した手法を用いた(特許第6265196号)。この手法は、試料をホルダーで挟み、球形の治具で押込んだ時の荷重による膜の延びと膜が破膜するポイントの荷重を求めるものである(図2(a))。膜厚5 μmと10 μmのめっき膜と圧延膜を評価したところ、いずれの膜厚でも、延びでは1.7倍、破膜ポイントの荷重は3倍と、めっき膜の方が高かった(図2(b))。より高強度であり、また伸びが大きくより高荷重に耐えられるということは、めっき膜は圧延膜より破膜しにくく、より容易に装置へ組み込める可能性を示している。

|

図2 (a)機械的性質評価試験のセットアップ (b)めっき膜と圧延膜(膜厚5 μmと10 μm)の変位(伸び)に対する荷重の関係

ピークトップは破膜するポイントを示す |

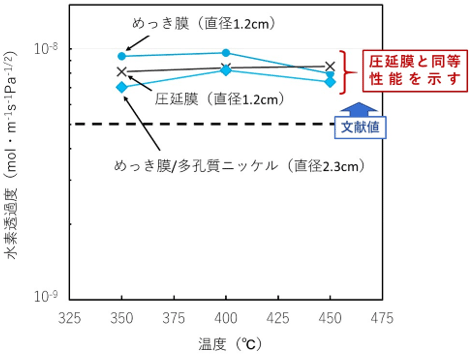

最後に、膜厚が10 μmのめっき膜と圧延膜の水素透過試験を行った。めっき膜では直径1.2 cmと2.3 cm、圧延膜では1.2 cmの試料で評価した。直径が1.2 cmの試料では支持体を用いず膜単体で評価し、直径が2.3 cmのめっき膜試料では多孔質ニッケルを支持体として用いて評価した(支持体の水素透過度に与える影響は無視できることは確認している)。水素透過試験の前後でヘリウムガスを用いた試料の破膜チェックを行い、いずれも破膜していなかったことから、ピンホールなどの欠陥のない緻密な膜であるといえる。また、めっき膜と圧延膜の水素透過度の温度依存性(図3)については、めっき膜と圧延膜はほぼ同等で、いずれも文献値の5×10-9 mol・m-1s-1Pa-1/2(図3(b)の中央の点線)以上の値を示し、過去に報告されているPdCu合金と遜色ない性能を示した。なお、同一温度における水素透過能の経時変化を測定し、長時間耐久性については現状は圧延膜に劣るが、組成最適化などを行うことで耐久性向上の見込みは立っている。

これらの結果より、従来技術では達成困難であった成膜法の大幅な簡略化を実現し、高強度の水素精製用PdCu合金が得られることを示した。

|

図3 めっき膜と圧延膜の水素透過度の温度依存性

膜厚は何れも10 μm |

今後は、より大面積のめっき膜を成膜するめっき技術の確立と長時間耐久性の向上を図る。また、実用化に関しては、めっき膜の単体としては今後1~2年以内の事業化を、めっき膜を用いた水素精製装置の事業化は3年以内を目指す。