国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)電子光技術研究部門【研究部門長 森 雅彦】分子集積デバイス研究グループ 周 英 主任研究員、同部門 阿澄 玲子 副研究部門長らは、分散液を塗るだけで高導電率・高耐久性のカーボンナノチューブ(CNT)透明導電膜を作製する方法を開発した。

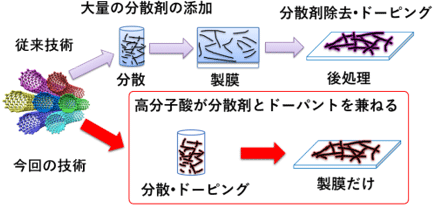

CNT透明導電膜は、タッチパネルや太陽電池の電極から、今後発展が期待されるフレキシブルデバイスやウエアラブルデバイスに至るまで、さまざまな電子機器の部材として有望であるが、既存の塗布技術ではCNTの分散とCNTへのドーピングをそれぞれ行うことが要求され、また成膜後に絶縁性の分散剤を除去する必要があるため、工程が多くプロセスが煩雑で、成膜できる基材も限られていた。ウエットプロセスで作製できるCNT透明導電膜の特徴を最大限に活用し、これまでの成膜プロセスの限界を超えた幅広い用途に応用するには、高品質な膜の簡単で効率的な製造法の開発が課題であった。今回、わずかな量でCNTの分散剤とドーパントの両方の機能を示す高分子酸を用い、CNTの分散液を基材に塗布するだけで高導電性のCNT膜を作製する技術を開発した。この技術により、高品質なCNT透明導電膜の製造プロセスが大幅に短縮されるだけでなく、曲面や管の内面といった多様な基材上への成膜にも対応できる。また、溶剤は水やエタノールなど環境に優しいものから選択できるうえに、数nmの極薄膜から数十μmの厚膜まで大面積膜を均一に成膜できるため、幅広い分野での応用が期待される。

この成果は英国王立化学会の学術論文誌Nanoscaleに2019年1月9日(イギリス標準時間)に掲載された。

|

|

簡単な工程で高性能なCNT透明導電膜が作製できる |

近年、IoT社会の進展に伴い、電化製品をはじめ、建物、自動車、工場に至るまで、さまざまな入出力デバイスが求められており、これらのデバイスに欠かせない透明導電膜の市場は今後の成長が大いに期待されている。こうした幅広い用途での需要に応えるため、より簡易な方法で製造でき、多様な基材上に成膜できる透明導電膜が求められている。

ディスプレーやタッチパネル、太陽電池などの透明電極の材料として、現在主に使用されているのは酸化インジウムスズ(

ITO)膜であるが、今後のIoTデバイスの部材に要求される伸縮や折り曲げへの対応が難しいことなどから、ITOに換わる新規材料の実用化に向けた開発が精力的に進められている。

産総研では、産業応用を目指したCNT透明導電膜の研究開発に取り組んできた。これまでに、CNTをセルロース系の高分子を含む溶剤に分散させたインクを用いて、均一性に優れた塗布膜をプラスチック基板上に成膜し、パルス光焼成などの後処理によって高い導電性の透明導電膜を作製したり、ナノ粒子と複合化させて、CNT透明導電膜実用化の障害となっていた導電性の長期安定性を飛躍的に向上させたりしてきた(2015年2月9日、2013年1月25日 産総研プレス発表)。しかし、このような従来のアプローチでは、ほとんどの場合、絶縁性の分散剤を大量に用いるので、高い導電性を実現するため、成膜後に分散剤の除去とCNTへのドーピング処理を行う必要があった。そこで今回、従来法より高効率・低コストであると同時に、多様な基材への成膜にも対応できる作製技術の開発に取り組んだ。

なお、今回の研究開発の一部は、独立行政法人 日本学術振興会の科研費事業挑戦的萌芽研究による支援を受けて実施した。

これまでCNT透明導電膜を作製するには、大量の分散剤を添加してCNTを細かく分散させ、成膜後には絶縁性である分散剤の除去や、導電率を向上するためのCNTへのドーピングという後処理工程が必要であった。塗布により成膜できるというCNT透明導電膜のメリットを最大限に活用し、多様な用途へ応用するためには、作製プロセスの一層の簡易化が課題であった。

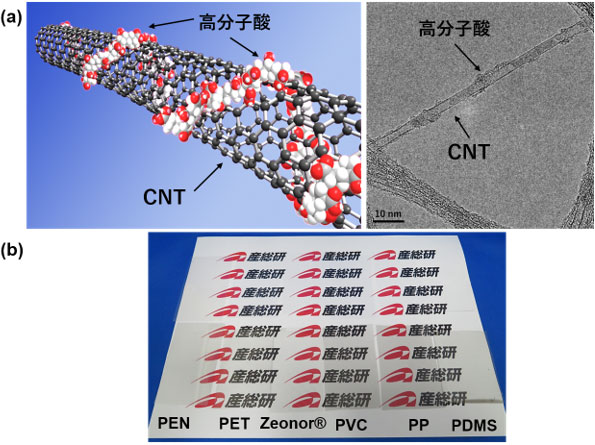

今回、図1(a)に示すように、高分子酸がらせん状にCNTに巻きついた複合構造を構築し、わずかな量の高分子酸でCNTを均一に分散でき、同時にCNTにドーピングする分散液を開発した。高分子酸は少量しか使用しないため、CNT膜の成膜後は高分子酸を除去せずとも高い導電性が得られる。今回開発した手法のドーピングは、高分子酸のカルボキシ基がCNTから電子を取り出すという電荷移動型ドーピングである。高分子酸は、ありふれた材料であるが酸性は弱いため、強酸のような典型的なドーパントとは異なり、これまでドーパントとして認識・利用されていなかった。しかし、今回、高分子酸のドーピング効果を最大限に引き出すための最適な複合構造を見いだすことができた。改良直噴熱分解合成(eDIPS)法で作製したCNTと高分子酸を用いて最適な複合構造で作製したCNT透明導電膜は、波長550 nmでの透過率が85 %(基材の透過率を100 %とした際の相対値)で、シート抵抗60 Ω/□と、強酸や光照射によるドーピング処理を行ったCNT透明導電膜に匹敵する透明性と導電性を示した。

今回開発した手法では、後処理工程が塗布膜の乾燥だけなので、強酸や熱処理に弱いプラスチック基材上にも高品質なCNT透明導電膜を成膜できる。また、水のほか、エタノール、イソプロパノールやプロピレングリコールなどアルコール系有機溶剤も溶剤として使用できるため、環境に優しく、スピンコート法、ドクターブレード法をはじめ、多様な塗布方法に適応できる。図1(b)に示すように、多様なプラスチック基材に均一なCNT膜を成膜できた。さらに、分散液中のCNTの濃度を調整することにより、数 nmの極薄膜(透明導電膜)から数十μmの厚膜(黒色、不透明な導電膜)まで、大面積で均一に成膜できる。今回の技術で約5 μmのCNT厚膜を成膜すると、導電率が最大20,000 S/cmとなり、金属ナノ粒子に匹敵する高い導電性が得られた。

|

図1(a) 今回開発したCNT-高分子酸の複合構造(左は模式図、右は電子顕微鏡写真)

(b) さまざまなプラスチック基材にCNT膜(膜厚約40 nm)を均一に成膜(上は基材のみ)

(PEN:ポリエチレンナフタレート、PET:ポリエチレンテレフタレート、PVC:ポリ塩化ビニル、PP:ポリプロピレン、PDMS:ポリジメチルシロキサン) |

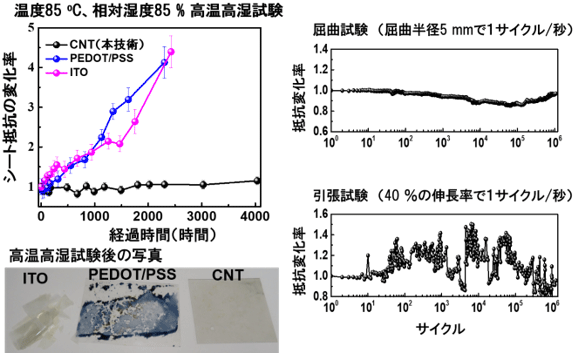

今回開発したCNT透明導電膜は、温度85 °C、相対湿度85 %の高温高湿環境でもシート抵抗の値を長時間維持できた(図2)。これは、CNTと高分子酸の複合膜の構造が極めて安定であり、過酷な環境でも長期間作製当初の構造を保つためと考えられる。高温高湿環境における耐久性は、強酸ドーピングやナノ粒子との複合化など従来技術で得られた高導電率CNT膜はもちろん、導電性高分子であるPEDOT/PSSやITOより優れていた。また、今回開発したCNT透明導電膜は、100万回以上の屈曲試験や引張試験後でも高い導電率を維持していた。これは、CNTだけではなく高分子酸も分子構造が柔軟なので、これらの複合体からなる導電膜も曲げや伸縮変形に極めて強い構造となるためと考えられる。

|

|

図2 高温高湿環境での耐久性試験と常温での機械強度試験 |

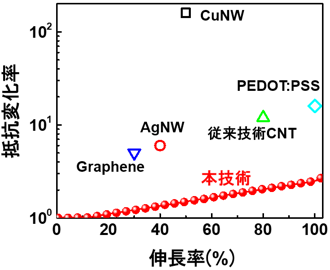

今回開発したCNT透明導電膜の引っ張りに対する抵抗変化を測定すると、元の長さの2倍まで引き伸ばしても抵抗はわずか2倍程度までしか増加せず、大量の分散剤による分散と成膜後の分散剤除去により作製したCNT膜やグラフェン、PEDOT:PSS、金属ナノワイヤの材料で作製した導電膜より、長く引き伸ばしても高い導電率を維持していた(図3)。

|

図3 伸長率と抵抗変化率の関係

(AgNW:銀ナノワイヤ、CuNW:銅ナノワイヤ) |

今後は、CNT導電膜やCNT分散液の具体的な用途開発を進める。また、この技術の実用化のための量産技術や品質保証技術を確立し、企業との連携を幅広く推進する。