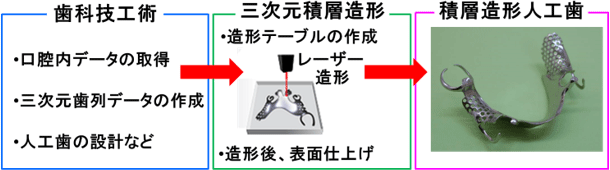

国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」)健康工学研究部門【研究部門長 達 吉郎】生体材料研究グループ 岡崎 義光 上級主任研究員は、株式会社アイディエス【代表取締役 荒木 政幸】(以下「アイディエス」)と共同で、3Dプリンティング用コバルトクロム合金粉末の薬事承認を取得し、患者に最適な人工歯を用いた歯科治療を可能にした。医療機器開発ガイドラインなどを参考に、現在の歯科治療に用いられ生体との適合性に優れたコバルトクロム合金の粉末を用い、製造条件の検討、各種性能試験を行った。歯科治療に用いるため必要となる医療機器としての承認は、アイディエスが取得した。歯科医院で口腔内のデータを取得し、歯科医師の指示に基づき、歯科技工処理を行い、患者に最適な形状の人工歯を設計する。設計データに基づき、医療機器として厚生労働省に登録された3Dプリンティング(三次元積層造形)装置を行いて積層造形する。造形材の表面仕上げ後、臨床使用する。破損やアレルギーに対するリスクが少なく、歯科鋳造では困難で長時間を要する立体構造の人工歯(補綴修復物)が短時間で造形できる。これらの技術により、歯科鋳造や切削加工での作製に比べて、製造時間の短縮、信頼性が向上すると共に、口腔内データがデジタル化され、製品設計が迅速化できる。また、必要に応じて同じ製品をすぐに作製できる利点もある。

|

|

3Dプリンティング技術を用いた人工歯の製造 |

口腔内環境の改善は、健康の維持や疾病の改善に効果的である。40才以上から、一人当たりの平均喪失歯数が急増するとともに、単一および複数の人工歯(クラウン・ブリッジ)を用いた治療に加えて、部分義歯(部分入れ歯)および総義歯(総入れ歯)などの複雑な立体構造を有する人工歯の使用割合が急増する。繰り返し噛むことによる人工歯の破損も増加している。また、口腔内に存在する複数の材料からの口腔内や口腔外でのアレルギー症状が多くみられ、アレルギー反応の少ない単一材料での一体製造が求められている。人工歯の作製に用いる歯科材料は、医薬品医療機器等法に基づき、通常は、第三者認証機関により認証されるが、積層造形した人工歯(補綴修復物)は、製造方法が新技術となるため、認証品目としては取り扱えない。そのため、厚生労働大臣からの認可となり、医薬品医療機器総合機構による審査が必要となり、歯科材料製造販売業者などが薬事製造販売承認申請に消極的な面があった。

それらの状況を改善するため、革新的な技術を導入した歯科補綴物開発の促進を目指して、産総研が事務局となり、厚生労働省、経済産業省、国立研究開発法人 日本医療研究開発機構の合同事業である医療機器開発ガイドライン策定事業により、「三次元積層造形技術を用いた歯科補綴装置の開発ガイドライン (手引き)」の案を作成した。厚生労働省、経済産業省の合同検討会での了承後、平成29年3月末、経済産業省のウェブサイトで公開された。

日本では整形インプラントなどの治療機器分野の輸入依存度が90%と高く、産総研では、輸入依存度の低減、異業種分野から医療機器分野への新規参入などを目指して、医療機器のレギュラトリーサイエンスの構築に向けた研究に取り組んできた。今回、経済産業省のウェブサイトで公開されている歯科補綴装置の開発ガイドラインを参考に、歯科材料製造販売業者であるアイディエスと共同で、三次元積層造形技術を活用した「歯科デジタルものづくり」の早期実現に向けた3Dプリンティング技術による人工歯の実用化に取り組んだ。

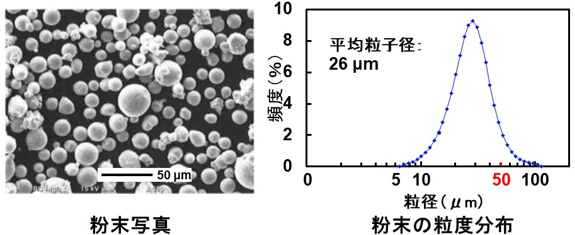

歯科鋳造後の各パーツを溶接などにより一体化する従来技術と比べて鋳巣などがなく、破損などのリスクが少なく、信頼性に優れた立体構造の人工歯を用いた治療の実現を目指した。臨床使用のためには、歯科材料の医療機器としての承認が必要となるため、積層造形用コバルトクロム合金粉末の薬事製造販売承認申請はアイディエスが担当し、産総研は、積層造形材のミクロ組織や耐久性などの力学的安全性評価を行った。協力して進めることで、医療機器製造販売承認申請から厚生労働大臣承認までが1年未満の短期間で承認を得ることができた。三次元積層造形用コバルトクロム(Co-Cr-Mo-W)合金粉末が、平成30年4月27日、厚生労働大臣から国内で初めてクラスⅡの医療機器として製造販売承認(承認番号:23000BZX00121000)された。合金の主な組成は、Co-25%Cr-5%Mo-5%W (質量%)である。図1に承認された積層造形用コバルトクロム合金粉末の写真および粒度分布を示す。

|

|

図1 積層造形用コバルトクロム合金粉末の写真および粒度分布 |

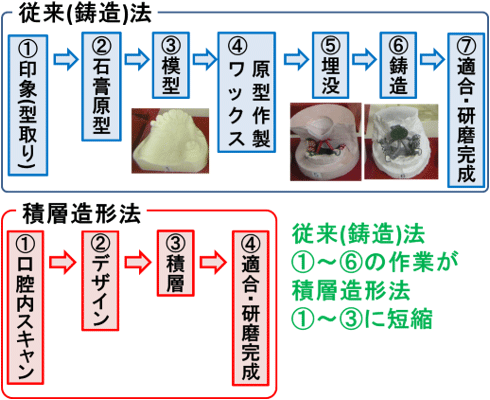

図2に従来の歯科鋳造技術と3Dプリンティング(三次元積層造形)技術の工程比較を示す。積層造形法では、作業工程が短縮できる。また、図3には、従来(鋳造)法と積層造形法の比較を示す。積層造形技術では、①~⑥の歯科鋳造時に必要となるワックスなどの消耗品を用いないし、積層造形に使用するコバルトクロム合金粉末が繰り返し再利用できるため、材料の無駄が少なく環境にもやさしい。さらに、コバルトクロム合金の鍛造加工に比べて低コストの製造技術である。

積層造形では、造形テーブル上に一層分敷き詰められた50 µm以下のコバルトクロム合金粉末にレーザーを走査しながら照射・加熱し、合金粉末を溶融させて結合する。一層分のレーザー走査後に造形テーブルが一層の厚さ分下降し、新しく一層分の粉末層を敷く。これらの工程を繰り返して、あらかじめ設計されたデザインの人工歯が造形できる。

夜間に造形すれば、次の日には仕上げ加工できる、製造期間が1/3以下にかなり短縮できる。

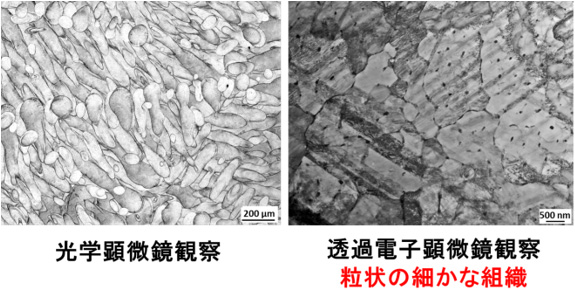

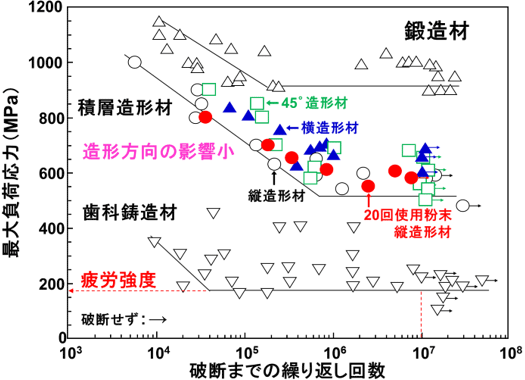

本コバルトクロム合金粉末を用いた積層造形材の金属組織は、光学顕微鏡による組織観察では、溶接に類似した組織となるが、透過電子顕微鏡を用いたミクロ観察では、かなり微細な組織となることがわかった。積層造形方向を横方向、縦方向、45°方向と変化させて試験片をそれぞれ造形し、引張り試験と疲労試験を行った結果、積層造形方向の影響は小さいことがわかった。また、引張り強度と延性が従来の歯科鋳造のJIS T 6115基準値(0.2%耐力:500 MPa、破断伸び:2%)に比べると強度と破断伸び、特に破断伸びが優れていた。耐食性も歯科鋳造のJIS T 6115基準値(0.1 mol/L乳酸 + 0.1 mol/L塩化ナトリウム水溶液中での1週間当たりの溶出量: 200 μg/cm2を超えない)に比べて、0.18 μg/cm2とかなり少なかった(1/1000)。疲労特性は、鋳造材の200 MPaに比べて、500 MPaと高く良好であった。これらの結果より、信頼性の高い人工歯となることがわかった。

これらの優れた特性を図4および図5に示す。図4(a)に示した積層造形材の光学顕微鏡組織(観察倍率:400倍)では、積層造形特有の溶接に類似した組織となっているが、(b)に示した透過電子顕微鏡を用いたミクロ組織観察(観察倍率:6万倍)では、粒状の細かな組織となり、鍛造(鍛錬)材に見られる微細な鍛造組織と類似していることがわかった。この微細な組織が、歯科鋳造材に比べて、高い強度と高い破断伸び (延性) をもたらすことがわかった。図5に疲労試験結果を示す。疲労特性は、歯科鋳造材の200 MPaに比べて、500 MPaと2倍以上高く、鍛造材と歯科鋳造材の中間に位置することがわかった。積層造形方向を横方向、縦方向、45°方向と変化させた疲労試験でも積層造形方向の影響は、小さく無視できることがわかった。

|

|

図2 従来(歯科鋳造)法と3Dプリンティング技術の工程比較 |

|

|

図3 従来(鋳造)法と積層造形法の比較 |

|

|

図4 積層造形材の金属組織観察結果 |

|

|

図5 積層造形材の疲労試験結果 |

今回開発した技術は、デジタル歯科技術の発展に貢献し、IoT技術と連携することで、遠隔地域でも利用できるようになると期待される。また、歯科技工所の閉鎖、技工士の高齢化に歯止めをかけ、技工所の労働環境の改善や歯科大学などでの教育ツールとして活用することで、歯科デジタル化の普及や歯科技工の魅力向上が期待できる。

今後は、積層造形技術の保険適用を目指す。また、新たな材料であるコバルトクロム(Co-28%Cr-6%Mo)合金の国産粉末での認可を目指す。さらに、敏感なアレルギー患者への配慮のため、チタン材料での人工歯の開発を目指す。