国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)無機機能材料研究部門【研究部門長 松原 一郎】機能集積化技術グループ 藤代 芳伸 研究グループ長、山口 十志明 主任研究員、島田 寛之 主任研究員、山口 祐貴 研究員、水谷 安伸 客員研究員(東邦ガス株式会社)は、国立研究開発法人 新エネルギー・産業技術総合開発機構【理事長 石塚 博昭】(以下「NEDO」という)の委託事業「NEDO先導研究プログラム/エネルギー・環境新技術先導研究プログラム」により、世界で初めて実用サイズのプロトン導電性セラミック燃料電池セル(PCFC、Protonic Ceramic Fuel Cell)の作製に成功した。

PCFCは理論的には燃料を100 %利用でき、全ての既知の発電デバイスを凌駕する発電効率75 %を実現できる可能性があるが、プロトン導電性セラミックスの作製には1700 ℃以上の高温焼成が必要であったため大型化が難しかった(既存技術:直径30 mmサイズ)。今回、拡散焼結技術を開発し、量産可能なプロセスにより実用的な80 mm角サイズのPCFCを作製した。また、電解質を多層化することで電圧効率も大幅に向上した。超高効率電源のコア技術を開発したことにより、再生可能エネルギーと組合せたバーチャル発電ネットワークや、政府の「水素基本戦略」にある水素社会向けの超高効率電源の実現が期待される。

なお、この技術の詳細は、2018年7月4日(中央ヨーロッパ時間)にスイス・ルツェルンで開催される国際会議13th European SOFC & SOE Forum 2018で発表される。

|

|

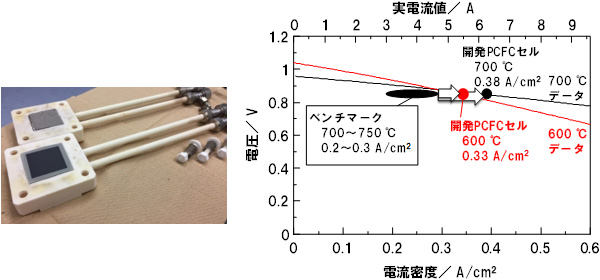

試作した80mm角平板 プロトン導電性セラミック燃料電池セル(PCFC) |

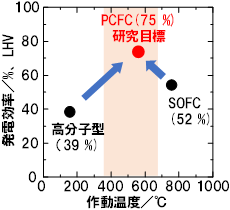

燃料電池は、化学エネルギーを直接、電気エネルギーに変換するものであり、その変換(発電)効率が高いことで知られている。セラミックス材料で構成される固体酸化物形燃料電池(SOFC、Solid Oxide Fuel Cell)は高温で作動でき、燃料電池の中で最も発電効率が高い。SOFCの主要構成部材である固体電解質層は選択的にイオンを透過させるが、従来、酸化物イオン導電体の安定化ジルコニアが用いられてきた。最近、電解質層を選択的プロトン透過セラミックス膜にすると、理論的な発電効率が飛躍的に向上し、通常、熱損失が増加しがちな小型燃料電池システムでも、火力発電所(発電効率:61 %)を超える効率で発電できる(発電効率見込み:75 %)ことが報告された(Scientific Reports, 5, 12640 (2015))。燃料電池の政府導入目標の半分以上を、この超高効率燃料電池にできれば、500万 トン/年レベルでCO2が削減できると期待されている。また、再生可能エネルギーの導入量増加に伴う電力変動を補うためのバーチャル発電ネットワークに必要な高効率電源技術の一つとしても期待されている。

PCFCの研究開発が進んでいるが、50 mm角以上の実用サイズに適用できる焼結技術は開発されていない。また、PCFCに用いられるプロトン導電性セラミックスには電子リークによる低い電圧効率などの特有の問題があった。このPCFCを世界に先駆けて実現するために、産総研は、実用サイズのセル作製と電子リークの抑制を両立できる技術の産学官連携による開発に取り組んだ。

なお、この成果は、NEDOの委託事業において、パナソニック株式会社、株式会社 ノリタケカンパニーリミテド、一般財団法人 ファインセラミックスセンター、国立大学法人 東北大学、国立大学法人 横浜国立大学、国立大学法人 宮崎大学との連携研究や、東京ガス株式会社、東邦ガス株式会社からの協力を得て進めている研究開発により得られた。

|

|

図1 プロトン導電性セラミックス燃料電池の発電効率目標 |

PCFCは、理論的には燃料を100 %利用できるためSOFCより20 %以上も発電効率が向上し(PCFC発電効率見込み:75 %、LHV)、大きなCO2削減効果が期待できる。また、各種イオン中で最小のプロトンが導電種なので、SOFCより低温域でも十分なイオン導電率を示すため、発電作動温度を下げることができ、システム全体に高価な超耐熱材料を使用せずにすむので、材料コストを削減できると考えられている。しかし、プロトン導電性セラミックスは難焼結材料で、焼結に1700 ℃以上の高温焼成が必要であり、また、実用サイズのPCFCセル作製技術は開発されていなかった(既存技術:直径30 mmサイズ)。これまでにもプロトン導電性セラミックスの焼結温度を下げるため、焼結助剤として遷移金属が添加されてきたが、この添加助剤がプロトン導電性セラミックスの粒界に偏析しやすく、絶縁性が低下するため電解質層としては問題があった。

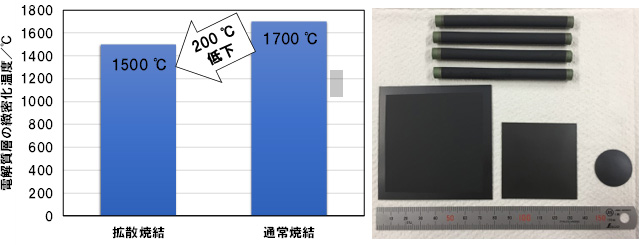

今回、電解質材料としてバリウム(Ba)系ペロブスカイト材料:BaZrO3系組成を用いた。Ba系ペロブスカイト材料の中にはCO2との反応性が高い組成の材料があるが、発電燃料の一種であるメタンなど炭化水素の改質ガス中にはCO2が含まれる。そのため、CO2との反応性が非常に低いBaZrO3系組成を選択している。実用サイズの燃料電池セルを作製するため、詳細な焼結挙動を調べて、拡散焼結という技術を開発した。これは、焼結助剤を含む燃料極支持体と薄層電解質を共焼成し、その過程で遷移金属を優先的に電解質中に完全固溶させる技術で、遷移金属は粒界偏析しない。図2に、Ba系ペロブスカイト材料:BaZrO3系組成の焼結促進効果を示す。通常の焼結では、1500 ℃では50 %程度の焼結率で、ほとんど焼結が進行しないが、拡散焼結法では焼結率が100 %(密度99 %以上)に達し、無駄な燃料消費の原因となるガスリークが無い緻密な電解質層が作製できた。拡散焼結法により、量産化が可能な押出成形法やテープ成形法での燃料極基材作製と、ディップコーティングやスクリーン印刷での成膜と焼成による電解質層や空気極層の形成により、チューブ型や平板型の各種形状の燃料電池セルが試作できるようになった。

|

|

図2 電解質層の緻密化温度(通常焼結と拡散焼結)と、試作セル(上:100 mm長チューブ型、 左下:80 mm角平板型、中下:50 mm角平板型、右下:従来サイズの25 mm径コイン型) |

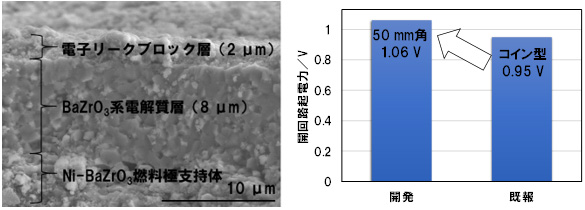

Ba系ペロブスカイト系材料:BaZrO3組成の電解質材料は、燃料電池が作動している環境では電子リークが生じてしまうため、電子リークの抑制によるプロトン輸率の向上が課題である。今回、電解質層上に電子リークブロック層を積層し、電解質層のCO2耐久性と電子リーク抑制を両立させた。図3に、今回開発したPCFC発電セルの電解質層断面の電子顕微鏡写真と電解質の積層化による効果を示す。開回路起電力の理論値との差が電子リーク量を示しているが、電解質の積層化によって大幅に電子リークが改善されていた。これまでに報告されているBaZrO3系電解質(小型のコイン型セル)の開回路起電力が0.93~0.99 Vなのに対し、今回開発した発電セルでは実用セルサイズで1.06 Vが得られ、理論値の93%近くまで向上できた。

図4に、評価用に作製した50 mm角型の平板単セルの外観と発電特性を示す。定格作動電圧0.85 Vにおいて、600 ℃、700 ℃では、それぞれ実電流値5.3 A(出力値:4.5 W)、6.0 A(出力値:5.1 W)を示した。これは、エネファームなどに使用できるCO2耐久性をもつPCFCとしては、実用サイズの単セルでの初の実証データである。700 ℃付近で作動させる実用サイズの従来型SOFCの発電特性が700~750 ℃、0.85 V作動で電流密度0.2~0.3 A / cm2なのに対し、今回開発したPCFC発電セルでは100 ℃低い作動温度600 ℃でも0.85 V付近で電流密度0.3 A / cm2と、SOFCより発電特性が優れていた。

|

図3 開発した電解質層の断面電子顕微鏡写真と積層化による開回路起電力の改善効果

(作動温度600 ℃、室温加湿水素と室温加湿空気を供給時の理論起電力は1.13 V) |

|

図4 評価用50 mm角平板PCFCの外観と発電特性(作動温度600 ℃と700 ℃)

(電極面積:16 cm2、室温加湿水素と室温加湿空気を供給) |

今後は、単セルショートスタックや効率の評価によって課題を抽出し、超高効率PCFCの実証に向けて産学官の連携研究を推進する。将来的には、今回開発した技術を、燃料電池の逆反応である水蒸気電解反応による純水素製造など広く電気化学反応デバイスへ応用し、再生可能エネルギーと組み合わせた電力ネットワークや水素活用電力ネットワークの構築に貢献する。