国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)電子光技術研究部門【研究部門長 森 雅彦】分子集積デバイスグループ 則包 恭央 研究グループ長、小山 恵美子 主任研究員、ナノ材料研究部門【研究部門長 佐々木 毅】ナノ粒子構造設計グループ 杉山 順一 主任研究員は、株式会社 サイダ・FDS【代表取締役 斎田 久人】(以下「サイダ」という)ジョシュア バーハム 国際研究協力ジャパントラスト招へい研究者、大根田 訓之 マネージャーと共同で、以前から両者で共同開発してきたフロー型のマイクロ波加熱装置を改良し、トルエンやキシレンなどの低極性溶媒でも加熱高温化を可能とした連続合成装置を開発した。

近年、チューブなどの流路に溶液を流しながら連続的に化学反応を起こすフロー合成が注目を集めている。また、有機合成の新たな技術として、特定の物質を選択的かつ急速に加熱できるマイクロ波加熱が注目されている。しかしこれまでは、流路に対する均一なマイクロ波照射や、マイクロ波エネルギーの効率の良い利用が困難であったため、小型反応容器の中で反応溶液を攪拌・加熱を行うバッチ反応などの、小さなスケールの反応に限られていた。

今回開発したフロー型のマイクロ波合成装置は、温度で変化する照射対象の反応溶液の誘電特性や温度などの状態に対応して、マイクロ波のエネルギーを適切に制御でき、効率的な連続合成が行える。その実例として、有機半導体材料として知られるフラーレン誘導体の連続合成に取り組み、従来のフラーレン誘導体合成では用いることができなかった非ハロゲン系溶媒を用いて、1時間の運転で0.74 gの連続生産ができた。これは既報におけるマイクロ波加熱バッチ反応(0.04 g/h)の18倍、ヒーター加熱フロー反応(0.07 g/h)の10倍の生産性向上であり、低コスト化への貢献が期待される。

なお、この技術の詳細は、2018年4月11日(米国東部夏時間)にアメリカ化学会が発行する学術誌Journal of Organic Chemistryで発表される。

|

|

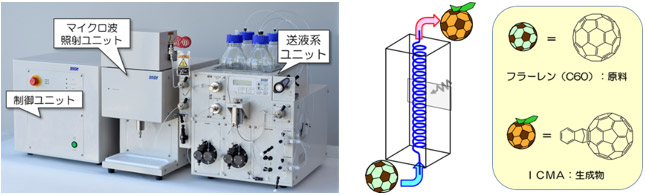

今回開発したフロー型マイクロ波合成装置とフラーレン誘導体連続合成の模式図 |

従来の小型容器内で行うバッチ反応での有機合成では、生産規模を拡張する際に、実験室で見出した最適条件を再検討する必要があり、開発時間やコストの浪費が問題となる。これに対してチューブ内などで連続的に反応させるフロー反応では、実験室内での反応条件そのままで、運転時間延長によって生産量が確保できるため、容易に生産規模の拡張が可能である。そのため、さまざまな規模で多品種の生産が求められる製薬や機能材料分野で特に期待されている。

一方、マイクロ波加熱は、迅速な加熱による反応時間の短縮、収率向上、反応温度の低温化などの特長がある。しかし、これまで反応液の状態に応じた適切なマイクロ波照射が困難であったため、小さな反応容器を用いたバッチ反応での利用が主流であった。

産総研とサイダは、マイクロ波加熱を用いるフロー型反応装置を開発し、サイダから上市している。しかし加熱対象は水やアセトニトリルなど一部の極性溶媒に限られており、反応事例が少なかったので、各種の有機合成反応に対応できるように装置を改良し、信頼性を向上させ、実証試験を積み重ねる必要があった。本研究開発は、静岡県の「先端企業育成プロジェクト推進事業」の支援を受けて行った。

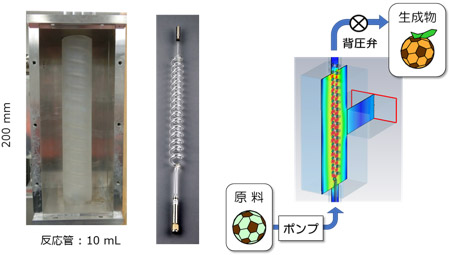

今回、各種の有機合成反応に対応できるように装置を改良し、信頼性を向上させ、合成の実証試験を積み重ねた。以前から両者で共同開発してきたフロー型マイクロ波合成装置は、主に以下の特長を備えている。1) 反応流路はガラス製の蛇菅構造の反応管を用いており、流路長が長いことでマイクロ波の照射時間を稼ぐことができる。2) この反応流路は共振空洞マイクロ波照射炉(キャビティ)内の強電界部分の近傍を通過することにより、均一にマイクロ波加熱ができる。3) マイクロ波発振器として、携帯電話の地上局などにも用いられている半導体パワーデバイスを用いている。4) 背圧弁を用いて高圧(2.5 MPaまで)で反応を行うことができるため、沸点以上の高温での反応が可能である。

しかしながら上記装置を用いて、多様な条件での有機合成の実証実験を積み重ねる中で、以下の課題を解決する必要があった。マイクロ波加熱に使用できる周波数(ISM周波数帯)には規制があり、日本国内では主に2.45 GHz帯(2.45 GHz±50 MHz)が用いられる。この周波数帯では、トルエンなどの低極性溶媒はエネルギー吸収率が低いため加熱することは難しく、また一方で水などの非常に高い極性を持つ溶媒は加熱に伴ってマイクロ波の吸収量が大きく変化するため、温度上昇が頭打ちとなる。

そこで、この課題を解決するため、主に以下の装置改良を行うことで、適用溶媒の範囲を拡張した。1)加熱によって変化する内部の共振周波数を計測し、発振周波数を変調するフィードバックによって効率良くマイクロ波を照射できる制御システムを新たに開発し導入。2) キャビティを交換しなくても使用溶媒の誘電特性に合わせたキャビティのサイズや形態を簡便に調整する機構を導入。3) キャビティ内に誘電体を設置することにより共振周波数を調整する機構を導入。以上により、共振周波数をISM周波数帯域内に保ったまま、従来の有機合成で広く利用されているトルエンやキシレンなどの低極性溶媒の加熱が可能になった。

|

|

図1 キャビティの内部(左)、反応管(中央)、マイクロ波加熱の模式図(右) |

|

|

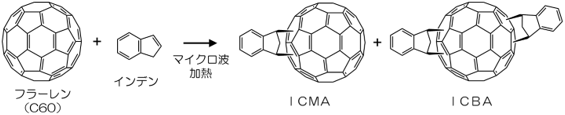

図2 フラーレン誘導体の合成スキーム |

|

|

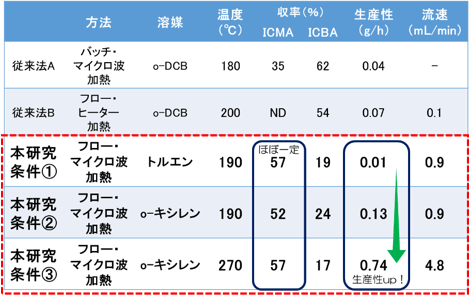

図3 フラーレン誘導体の従来の報告例と今回の結果 |

|

|

図4 条件②を用いて合成した他のフラーレン誘導体 |

モデル反応として、有機半導体材料として広く知られるフラーレン誘導体ICMAの効率的生産に取り組んだ(図2)。フラーレンにインデン1分子が結合するとICMA、2分子が結合するとICBAとなる。従来法と本手法の結果の比較を図3に示す。ヒーター加熱によるバッチ反応、マイクロ波加熱によるバッチ反応、ヒーター加熱によるフロー反応などのこれまでの報告では、いずれもインデンが過剰に付加したICBAが主生成物である。また、この反応では、1,2-ジクロロベンゼン(o-DCB)や1,2,4-トリクロロベンゼンなどのハロゲン系溶媒が使用されているため、環境負荷を考慮するとハロゲンを含まない溶媒の使用が望まれる。

そこで、非ハロゲン系溶媒であるトルエンを用いて、本装置で反応を行ったところ、到達温度190 ℃、キャビティ内滞留時間5.8分(流速0.9 mL/分)で、ICMAとICBAがそれぞれ57 %と19 %の収率で得られた(図3、条件①)。溶媒をフラーレン(炭素数60)の溶解性がより高いo-キシレンに変えたところ、収率をほぼ保ったまま、生産性が向上した(図3、条件②)。さらに、流速を増加させると、トルエンの場合に比べて70倍以上生産性が向上し、0.74 g/hに達した(図3、条件③)。これは、流速を上げても十分に加熱できるためである。

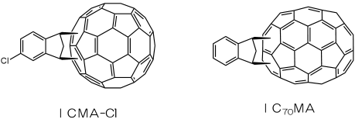

図3表中の条件②で、他の反応を試みたところ、図4に示す2種類の化合物の生成を確認した。フロー型マイクロ波合成装置は、他のフラーレン誘導体の合成にも適用できる。

今後は、滞留時間を延ばし生産量を増やすようフロー型マイクロ波合成装置の改良を進める。また、この装置を用いた他の有機材料の高効率合成手法を開発する。さらに従来のヒーターによる加熱では困難であった有機合成反応にも取り組み、新材料の探索と低コスト生産に寄与する。