国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という) 産総研・東大先端オペランド計測技術オープンイノベーションラボラトリ【ラボ長 雨宮 慶幸】タフコンポジット材料プロセスチーム 伯田 幸也 ラボチーム長、後藤 拓 リサーチアシスタント(東京大学大学院新領域創成科学研究科 大学院生)と国立大学法人 東京大学【総長 五神 真】(以下「東大」という)大学院新領域創成科学研究科 寺嶋 和夫 教授 (産総研・東大 先端オペランド計測技術オープンイノベーションラボラトリ 特定フェロー)らは、環動高分子のポリロタキサンと、水中プラズマ技術で表面改質した窒化ホウ素のフィラーからなる高熱伝導率エラストマー複合材料(コンポジット)を開発した。

今回、水中プラズマ技術により界面活性剤を使わずに表面を改質して高分子への分散性などを高めた窒化ホウ素フィラーと、環状分子と直鎖高分子から構成される超分子の一種であるポリロタキサンを複合化して、柔軟性と高い熱伝導性とを併せ持ち、かつ壊れにくいエラストマーコンポジットを開発した。今回開発したエラストマーコンポジットは、しなやかさと放熱性が求められるフレキシブルエレクトロニクスデバイス用基板などへの応用が期待される。

なお、この技術の詳細は、2018年3月5日(米国東部時間)に国際誌Applied Physics Lettersに掲載される。

|

|

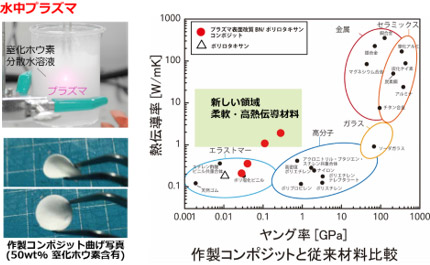

水中プラズマ表面改質技術(左上)を用いて作製したエラストマーコンポジット(左下)と従来材料との比較(右) |

最近、自由に折り曲げられるディスプレーを備えた腕時計型端末や電子ペーパー、動力を備えて人の動きを補助する装着型ロボットなどのフレキシブルデバイスが、医療、製造、エネルギーなど幅広い分野で注目を集めている。これらのフレキシブルデバイスの基板には、柔軟で放熱性が高い材料が必要とされる。例えば、腕に装着するウエアラブル健康管理デバイスのフレキシブル基板には、電源モジュール、CPU、メモリー、体温や酸素などのセンサーが配置されており、多機能化や高速化に伴いこれら電子部品からの発熱量が増加し、より放熱性の高いフレキシブル基板が求められている。フレキシブル基板のベースフィルムには、ポリイミド系高分子と高熱伝導性フィラー(グラスファイバー、グラファイトなど)のコンポジットが用いられるが、柔軟性が低く、体への装着性に課題がある。

一般に、柔軟な高分子に、熱伝導性の高い無機フィラーを複合化したコンポジットの場合、基板の放熱性を高めるために無機フィラー濃度を増すと、柔軟性などの機械的特性が失われ、脆くなる。これは、無機フィラーの凝集と分散性の低下や、無機フィラーと高分子の界面で生じるエネルギー損失によると考えられている。無機フィラーの凝集を抑制しつつ、分散性を向上するには、界面活性剤を用いる化学修飾法が有効である。しかし、フィラー濃度の増加とともに化学修飾剤濃度も著しく増加するため、修飾の不均一化や分散液の高粘性化が生じて、無機フィラーの分散性が低下し、機械的特性が悪化してしまう。このため、高いフィラー濃度のエラストマーコンポジットの新たな製造技術が求められている。

東大 寺嶋 教授らは、水中や超臨界流体中など高温高圧流体中でのプラズマ発生・診断・物質変換に関する研究を行ってきた。また、産総研では、プラズマや超臨界流体を利用したナノ粒子製造技術に関する研究を行ってきた。一方、共同研究者である東大 大学院新領域創成科学研究科 伊藤 耕三 教授らは、従来にない完全弾性特性を示す環動高分子、ポリロタキサンゲルを開発し、その応用研究を進めてきた。

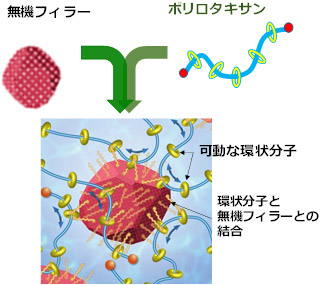

現在、産総研・東大 先端オペランド計測技術オープンイノベーションラボラトリでは、無機フィラーをポリロタキサンの環状分子に結びつけることで、無機フィラーが高濃度であっても、フィラーの分散性を維持し、かつ環状分子を動きやすくして摩擦エネルギーを抑えることで、機械特性と機能性の双方に優れた新規なエラストマーコンポジット「タフコンポジット」の開発に取り組んでいる(図1)。

今回、無機フィラーの凝集抑制、分散性改善、高分子との親和性向上、無機フィラー・高分子間の界面抵抗低減のために、プラズマや高温高圧技術により無機フィラーの表面改質を行い、機械的特性に優れたポリロタキサンと複合化して、「しなやかさを保ちつつ放熱性能が高くて壊れにくい」新しいエラストマーコンポジットを得る技術の開発に取り組んだ。

なお、今回の開発の一部は、独立行政法人 日本学術振興協会の科学研究費助成事業 基盤研究(B)(課題番号:16H04506、平成28~30年度)による支援を受けて行った。

|

|

図1 タフコンポジットの概念図 |

今回開発したエラストマーコンポジットは、無機フィラーとしての窒化ホウ素(六方晶)粒子とポリロタキサンからなる。まず、窒化ホウ素粒子を塩化ナトリウム水溶液中に分散させたのち、パルス電圧をかけて水中プラズマを発生させ、表面改質を行った(概要図 左上)。その後、表面改質した窒化ホウ素粒子をろ過・分離・乾燥させ、トルエン溶媒中でポリロタキサン、触媒、架橋剤とともにミキサーで混錬、架橋し、エラストマーコンポジットを作製した。窒化ホウ素濃度50 wt%のエラストマーコンポジット(概要図 左下)は、均質で、内部では無機フィラーが一様に分散しており、繰り返し変形を加えても柔軟性や形状は維持された。

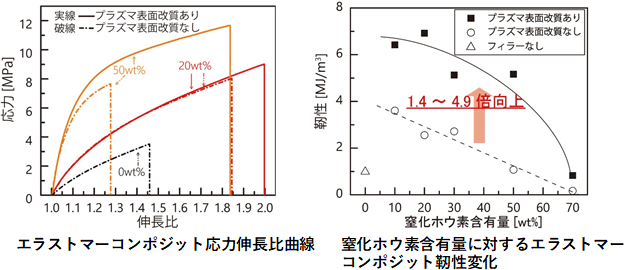

プラズマ表面改質した窒化ホウ素粒子と表面改質していない窒化ホウ素粒子を用い、窒化ホウ素粒子の濃度が20 wt%と50 wt%のエラストマーコンポジットと、比較のためフィラーを使わないエラストマーも作製し、それらの応力伸長比曲線や靭性(タフ度)を測定した。窒化ホウ素粒子を用いたエラストマーコンポジット(図2 左 実線)では、引張り強度(応力伸長比曲線における最大応力)がフィラーを使わないエラストマーより大きくなった(図2 左 黒色の破線)。また、表面改質した窒化ホウ素粒子を使ったエラストマーコンポジットは、表面改質しない場合よりも破断長さが大きくなった。さらに、曲線の立ち上がりの傾きはヤング率を示すが、変化はほぼみられず、窒化ホウ素粒子をプラズマ表面改質することで、ヤング率を維持したままで引張り強度と破断伸びが向上した。結果として、表面改質することにより靭性(タフ度)が最大で5倍程度向上し、壊れにくい材料となった(図2右)。

|

|

図2 今回開発したエラストマーコンポジットの機械的特性 |

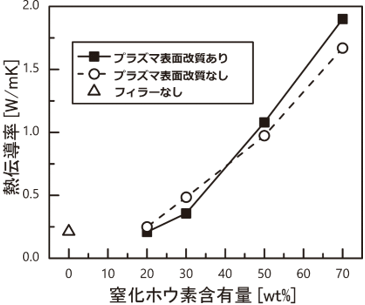

図3に、プラズマ表面改質した窒化ホウ素粒子と表面改質していない窒化ホウ素粒子の含有量とエラストマーコンポジットの熱伝導率との関係を示す。窒化ホウ素粒子の濃度が増加すると熱伝導率は増加したが、50 wt%以上の高濃度では表面改質した粒子を用いたコンポジットの熱伝導率は、表面改質していない場合より10 %程度高く、表面改質が有効であることが分かった。

|

|

図3 開発したエラストマーコンポジットの熱特性 |

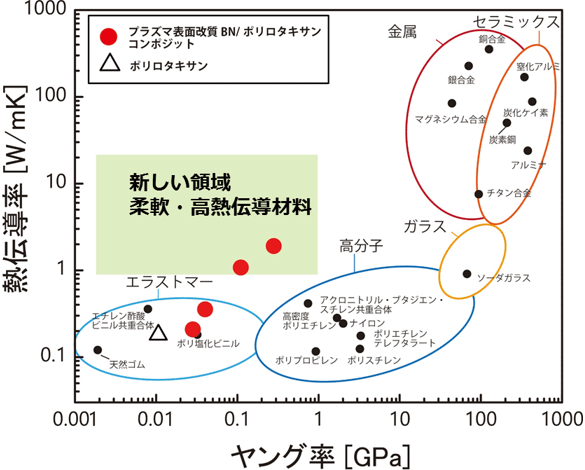

図4に今回開発したエラストマーコンポジットと他の材料の機械的特性と熱伝導率との関係を示す。図中だ円で囲んだ材料の種類で比較すると、ヤング率はエラストマー、高分子、金属、セラミックスの順に高くなる。図からわかるように、材料のヤング率の増加とともに熱伝導率も高くなる傾向があり、低ヤング率で高熱伝導率という領域は新しい特性領域となる。今回開発したエラストマーコンポジットは、これら既存材料とは異なる新しい特性領域の熱伝導材料であり、フレキシブルエレクトロニクスに代表されるしなやかさと放熱性が求められるさまざまな場面での利用が期待できる。

|

図4 新しく開発したエラストマーコンポジットと従来材料との比較

(M. F. Ashby, and Y. J. M. Brechet, Act. Mater., 2003, 51, 5801より引用) |

今後は無機フィラーのナノ粒子化や水中プラズマ処理プロセスの最適化などによりさらなる高熱伝導化を図る。また、レーザー分光法や軟X線発光吸収分光法を用いた反応場のオペランド計測によって、今回開発したエラストマーコンポジットの特異な機械的特性の発現メカニズムの解明を進める。さらに企業などとの連携を進めて、実用化を図る。