国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)触媒化学融合研究センター ヘテロ原子化学チーム 渕瀨 啓太 産総研特別研究員、五十嵐 正安 主任研究員、同研究センター フロー化学チーム 島田 茂 研究チーム長、佐藤 一彦 研究センター長は、国立研究開発法人 新エネルギー・産業技術総合開発機構【理事長 古川 一夫】(以下「NEDO」という)のプロジェクトでシリコーンなど有機ケイ素材料の主成分となるポリシロキサンの構造を精密制御できる新しい合成技術を開発した。

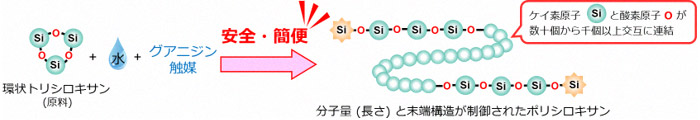

近年、高い耐熱性などを有する高機能・高性能な有機ケイ素材料が求められており、そのため構造が精密に制御されたポリシロキサンを合成できる技術が必要とされている。今回開発した手法では環状トリシロキサンを原料とし、水を重合開始剤、高い塩基性の有機化合物であるグアニジンを触媒に用いて重合反応を行った。これにより、従来法では合成自体が困難であるか合成操作が煩雑であった、分子量と両末端構造を制御したポリシロキサンを簡便な操作で合成できる。今回開発した技術により、エラストマーやゲルなどの高機能・高性能シリコーン材料の開発が加速されると期待される。

なお、この成果の詳細は、平成30年2月19日(現地時間)に王立化学会(英国)が発行する学術誌Chemical Scienceに掲載される。(DOI: 10.1039/c7sc04234e)

|

|

ポリシロキサンの分子量と末端構造を同時に制御できる簡便な新規合成技術 |

有機ケイ素材料は、ポリエチレンやポリスチレンなどの炭素系の高分子材料にはない優れた耐熱性、耐寒性、耐光性、電気絶縁性、離型性、撥水性などの物性を持っている。これを活用して、油状やゴム弾性を持つ固体状として、シャンプーや化粧品、キッチン用品、コンタクトレンズなど生活に身近な製品から、低燃費エコタイヤやLED電球、太陽電池モジュールなどの高機能な製品まで、さまざまな製品に使用されている。

有機ケイ素材料に要求される性能水準は年々高まっており、既存の有機ケイ素材料の性能を超える方法が強く求められている。その一つが有機ケイ素材料の主な構成成分であるポリシロキサンの分子構造の精密制御である。ポリシロキサンはケイ素原子(Si)と酸素原子(O)からなるシロキサン結合 (Si-O-Si)が数十個から千個以上連なった骨格の大きな分子、つまり「高分子」である。現行のポリシロキサンの製造法では分子構造を均一かつ精密に制御することが難しかった。従って、構造の精密制御を施すことにより、未知の有機ケイ素材料の性能が引き出されることが期待できる。

産総研は機能性有機ケイ素化学品製造プロセスの開発のため、シロキサン結合を自在に形成できる技術の開発に取り組んでいる。現行の代表的なポリシロキサンの合成法は、クロロシランの加水分解縮合重合法と環状シロキサンの開環重合法であり、1943 年にシリコーン材料の工業生産が始まってから現在に至るまでさまざまな改良が行われてきた。現行の合成法でも、有機ケイ素材料に用いるポリシロキサンの構造を「ある程度」制御できるようになってきているが、次世代材料として求められる性能水準を達成するためには、構造をより精密に制御できる革新的な合成法の開発が不可欠である。そこで、今回、従来の開環重合法とは異なる方法論に基づくポリシロキサンの精密合成技術の開発に取り組んだ。

なお、この研究開発は、経済産業省の未来開拓研究プロジェクト「産業技術研究開発(革新的触媒による化学品製造プロセス技術開発プロジェクト/有機ケイ素機能性化学品製造プロセス技術開発)」(平成24~25年度)とNEDOのプロジェクト「有機ケイ素機能性化学品製造プロセス技術開発」(平成26~33年度)(プロジェクトリーダー:佐藤 一彦)の一環として行われた。

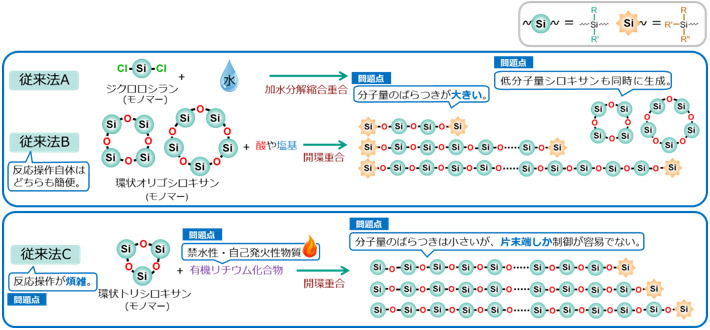

従来の直鎖状ポリシロキサンの合成法のうち、ジクロロシランの加水分解縮合重合(図1、 従来法A) や酸や塩基を用いた環状オリゴシロキサンの開環重合(図1、 従来法B)では、分子量(この場合、分子の長さに相当する)のばらつきが大きいポリシロキサンしか合成できなかった。また、ポリシロキサンのほかに低分子量のシロキサン化合物も同時に生成する。これらを除去しないまま電気部品や電子部品として用いると、低分子量シロキサンが電気の接点上で燃焼したり、接点に付着して導通不良などの障害が生じたりして、シリコーン製品のトラブルの原因となっていた。分子量のばらつきが小さな直鎖状ポリシロキサンの合成法として、有機リチウム化合物を用いた環状トリシロキサンの開環重合がある(図1、従来法 C)。しかし、この方法は禁水性・自己発火性である有機リチウム化合物を用いるうえ、合成に用いる原料や装置を厳密に脱水乾燥させる必要があり操作が煩雑である。また、ポリシロキサン分子の両側の末端を所望の構造にすることも難しかった。

|

|

図1 従来のポリシロキサン合成法 |

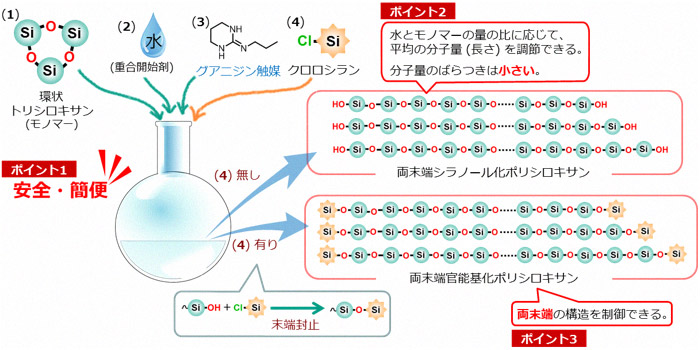

そこで、リチウム化合物の代わりに水と高い塩基性の有機化合物であるグアニジン触媒を用いて環状トリシロキサンを開環重合させて、分子量のばらつきが小さく、望みの両末端構造を持ち、対称形である直鎖状ポリシロキサンを合成する方法を開発した(図2)。なお、グアニジン触媒は開環重合の反応機構を考慮して最適な分子構造に設計した。

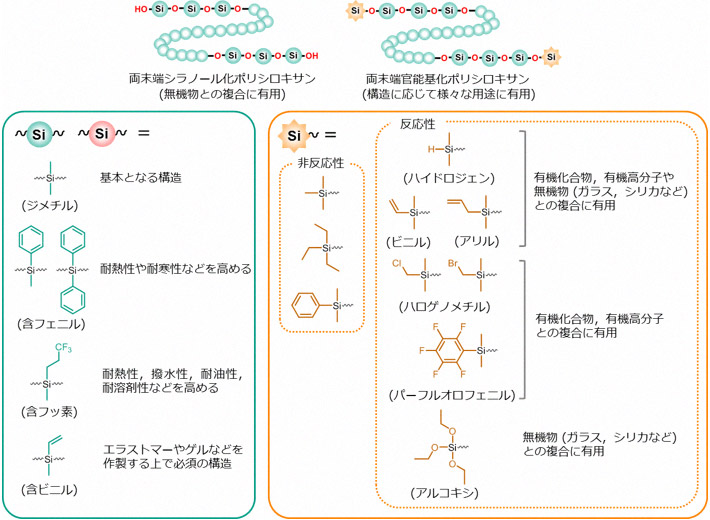

今回開発したポリシロキサン合成法は、リチウム化合物を用いた開環重合とは異なり、重合開始剤として水を用いるため、特に原料や合成装置を脱水処理する必要がなく、合成操作が簡便という大きな利点がある。今回開発した反応では、30 ℃という常温付近で、環状トリシロキサン(図2 (1))の溶液に適量の水(図2 (2))とグアニジン触媒(図2 (3))を順に加えてポリシロキサンを生成させる。環状トリシロキサンと水の量の比を変えることで、得られるポリシロキサンの平均分子量を制御でき、平均分子量 10 万以上のもの (Si-O の繰り返しが 1350 個以上)を得ることもできる。また、この反応では両末端シラノール化ポリシロキサンが生成するので、これをそのまま精製して得ることもできるし、重合反応の終わりにクロロシラン(図2 (4))を加えて、両側の末端にさまざまな反応性の構造を持つ両末端官能基化ポリシロキサンを合成することもできる。

|

|

図2 今回開発したポリシロキサン合成法の合成手順 |

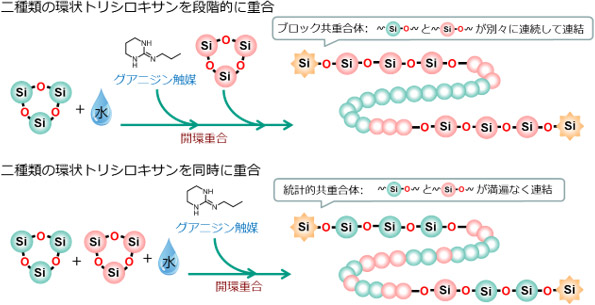

さらに、二種類の環状トリシロキサンを用いて、ポリシロキサンの共重合体を合成することもできる。一つ目の環状トリシロキサンを重合させてから、二つ目の環状トリシロキサンを加えて、段階的に重合させるとブロック共重合体が合成できる(図3上)。また、二種類の環状トリシロキサンを混合して同時に重合させると統計的共重合体が得られる(図3下)。

|

|

図3 二種類の環状トリシロキサンの開環重合による共重合体の合成 |

これまでにも分子量のばらつきが小さく、対称形であるポリシロキサンの合成の報告はあったが合成手順は非常に煩雑であり、信頼性の高い大量合成には向かないものであった。今回開発した技術は合成の難度が低く、分子量、末端構造、ケイ素原子の配列の設計に応じてさまざまな異なる物性の直鎖状ポリシロキサンを大量に供給できる可能性がある(図4)。分子量のばらつきが小さい構造制御ポリシロキサンを原料として利用することで、特にエラストマー(ゴム)やゲル、材料の表面処理剤や無機粒子の分散剤などの分野で、高温での耐久性や、ナノ構造の制御性に優れた高機能・高性能シリコーン材料の開発が期待される。

|

|

図4 今回開発した合成法で合成できるポリシロキサンの構造例 |

今回開発したポリシロキサンの合成法により、分子量と末端構造を制御したさまざまなポリシロキサンを合成し、分子構造の設計を通して高機能・高性能シリコーン材料の開発に取り組む。